آشنائی با انواع لوله

آشنائی با انواع لوله

به طور كلی لوله ها را می توان به سه نسل تقسیم نمود كه در زیر هر سه نسل را مورد بررسی قرار می دهیم:

نسل اول : لوله های فلزی

بیش از نیم قرن است كه در كشورمان با لوله های فلزی مانند سربی، مسی، فولادی( گالوانیزه و سیاه)، آلومینیومی و استنلس استیل آشنایی كامل داریم. در حال حاضر در كشورهای صنعتی بیشتر از لوله ی مسی استفاده می شود اما به دلیل اینكه در ایران لوله های فولادی عمده مصرف را بخصوص در ابنیه به خود اختصاص داده است به همین دلیل ما در زیر مزایا و معایب این لوله ها را با دیگر لوله ها مقایسه می كنیم :

مزایای لوله های فلزی:

- ارزانی ( در كوتاه مدت )

- تحمل فشار و دمای زیاد

- مقاومت مكانیكی زیاد

- عدم نفوذ اكسیژن به طور كامل

- ضریب انبساط طولی پایین (میزان تغییر طول لوله در اثر تغییر دما كم است)

معایب لوله های فلزی:

- خوردگی و زنگ زدگی از داخل و خارج

- رسوب پذیری

- وزن زیاد

- غیر اقتصادی بودن ( در دراز مدت )

- زبری بالا ( ناصاف بودن سطح داخلی )

- نصب مشكل و زمان بر

با توجه به اینكه افزایش طول عمر ساختمان ها امروزه در اكثر نقاط جهان مورد توجه قرار دارد، درحال حاضر كمتر كشوری است كه از لوله های فولادی در ساختمان سازی استفاده نماید. علت این امر غیراقتصادی بودن در درازمدت بدلیل خوردگی و رسوب پذیری زیاد و در نتیجه طول عمر پایین می باشد. اما در كشور ما سابق هی لوله های فولادی باعث شده است تا این لوله در تمام نقاط ایران قابل دسترس شناخته شده باشد و با وجود این كه استفاده از این لوله در ابنیه معایب و مشكلات فراوانی را در پی داشته است، همچنان به دلیل عدم آشنایی با نسل جدید لوله ها مورد استفاده قرار می گیرد.

نسل دوم :لوله های پلیمری

در دهه ی اخیر دركشورمان لوله های پلاستیكی در انواع مختلف مانند لوله های پلی پروپیلن PP ،پلی بوتیلن PB، و پكس PEX در جهت جایگزینی لوله های فلزی با مزایای زیر نسبت به لوله های فولادی عرضه شدند:

مزایای لوله های پلیمری

- عدم خوردگی و پوسیدگی از داخل و خارج

- رسوب ناپذیری

- وزن كم

- نصب سریع و آسان

- زبری پایین ( افت فشار كم)

اما این لوله ها به نوبه خود معایبی نیز دارند كه به شرح زیر است:

معایب لول ههای پلیمری:

- ضریب انبساط طولی بالا

- عدم تحمل دمای بالا

- عدم تحمل فشار بالا

- مقاومت مكانیكی پایین

- عدم شك لپذیری

- نفوذپذیری اكسیژن

- عبور نور خورشید و اشعه ماوراء بنفش

معایب فوق مثل نفوذ اكسیژن كه باعث خوردگی اجزای فلزی مدار تاسیساتی مانند رادیاتورها و منابع ذخیره و غیره می شود،ضریب انبساط طولی زیاد كه با تغییر دمای آب باعث تغییر طول لوله به میزان بسیار زیادی می شود، و همچنین محدود بودن استفاده از بیشتر این لوله ها در دما و فشاربالا در دراز مدت ، مهندسان و دست اندركاران تاسیسات را به این باور رساند كه استفاده از این لوله ها نیز خالی از اشكال نیست.

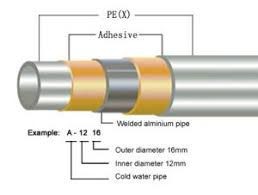

نسل سوم – لوله های تلفیقی

این مطلب كه لوله های فولادی به دلیل خوردگی و رسوب پذیری و … ، و لوله های پلیمری به دلیل عدم تحمل فشار و دمای بالا و ضریب انبساط طولی زیاد و … ، دارای نقاط ضعفی هستند، باعث شد تا محققان جهت دستیابی به لوله ای كه عاری از معایب لوله های فوق بوده و در عین حال دارای مزایای لوله های پلیمری و فلزی باشد به ساخت انواع لوله های چند لایه اقدام كنند.

در ابتدا لوله های دو لایه ساخته شد كه دارای یك لایه فلز به همراه یك لایه پلیمر (پل یاتیلن، پلی پروپیلن و غیره) بود، كه لایه پلیمر داخل و یا خارج آن بود. اما باز با این حال وجود لایه فلز و پلیمر در داخل یا خارج همان مشكلات سابق را به همراه داشت. بعد از آن لوله های سه لایه ساخته شد كه یك لوله فلزی در مركز و دو لایه پلیمر در داخل و خارج داشت. این لوله ها بسیاری از مشكلات لوله های تك لایه و دو لایه را حل كرد، اما یكی از مشكلات بزرگ این لوله ها دوگانگی جنس پلیمر و فلز بود كه با تغییر دمای آب داخل لوله لایه های فلز و پلیمر انبساط طولی یكسانی نداشته و از یكدیگر جدا می شدند و عملاً تولید و كاربرد این لوله ها نیز محدود شد. اما روند پیشرفت تولید لوله های چند لایه متوقف نشد و در اواخر دهه ی هشتاد میلادی با اضافه كردن چسب مخصوصی در بین لایه های فلز و پلیمر تحول بزرگی در تولید لوله های چند لایه ( تلفیقی ) بوجود آورد.

ویژگی منحصر به فرد تلفیق فلز و پلیمر با چسب مخصوص تمامی مشكلات لوله های نسل اول و دوم را حل كرده و توانست كلیه مزایای لوله های فلزی و لوله های پلیمری را دارا باشد بدون اینكه هیچ یك از معایب آن دو را به ارث ببرد. باید توجه کرد که تولید لوله های تلفیقی از تکنولوژی بسیار بالایی برخوردار بوده،و بسیار مشکل تر از لوله های پلاستیکی معمولی است.و اگر دقت کافی در انتخاب مواد اولیه همچنین در فرایند تولید و کنترل کیفیت صورت نگیرد لوله ایی حاصل میشود در عمل با مشکلات مختلفی روبرو خواهد شد.