روش های اتصال دهی لوله های پلی اتیلن

روش های اتصال دهی لوله های پلی اتیلن

روش های اتصال دهی لوله های پلی اتیلن

از آنجا که پلی اتیلن یک ماده گرمانرم است، لوله و اتصالات پلی اتیلنی را میتوان با اعمال همزمان گرما و فشار تولید نمود و با استفاده از فرآیندهای جوش گرمایی در دمایی بالاتر از نقطه ذوب سطوح در تماس، میتوان لوله های پلی اتیلن را بطور دائمی به هم جوش داد.

دمای ذوب پلیمرهای بی نظم، یعنی دمایی که در آن گذار از حالت لاستیکی جامد به حالت مایع اتفاق می افتد ، کمی بالاتر از دمای انتقال شیشه ای آن ها است. همچنین در پلیمرهای بی نظم، گذار از حالت لاستیکی جامد به مایعی گرانرو بصورت واضح انجام نمی شود. این رفتارها با آنچه در مورد پلیمرهای نمیه بلورین مشاهده میشود متفاوت است، زیرا در پلیمرهای نیمه بلورین، گذار از حالت لاستیکی جامد به حالت مایع به صورت ذوب همه بلورها انجام می شود و مایعی با گرانروی بالا حاصل میگردد. این گذارِ واضح تر پلیمرهای نیمه بلورین، از حالت جامد نیمه بلورین به مایع گرانرو، باعث تسهیل ساخت، مونتاژ و انجام اتصالات در محل نصب مواد پلی اتیلنی میشود، زیرا این ویژگی امکان انجام جوش مؤثر را فراهم میکند .

روش های اتصال دهی لوله ها و اتصالات پلی اتیلنی

لوله ها یا اتصالات پلی اتیلنی توسط جوش گرمایی یا اتصالات مکانیکی به هم متصل میشوند. لوله های پلی اتیلن را میتوان با استفاده از اتصالات فشاری، فلنج ها و … به سایر لوله ها متصل نمود. کاربر، انواع و اقسام زیادی از اتصالات را برای انتخاب پیش رو دارد. هر یک از این اتصالات در شرایط اتصال خاصی که کاربر با آن روبروست، مزایا و معایب خودشان را دارند .

در مورد اتصال دهی لوله های پلی اتیلنی با یکدیگر و با اتصالات باید دقت نمود اولا لوله و اتصالات استاندارد باشند، سپس از تجهیزات استاندارد برای اتصال دهی استفاده نمود و نهایتا روش اتصال دهی توسط پیمانکاران اصولی و صحیح باشد. تجهیزاتی که برای اجرای فرآیند اتصال جوش گرمایی مورد استفاده قرار میگیرند، باید مخصوص کار با لوله مورد نظر و دستورالعمل جوش مورد نظر، طراحی شده باشند. به علاوه، تجهیزات باید به خوبی نگهداری شده و قابلیت عملکرد طبق ویژگیهای فنی اعلام شده را داشته باشند .شند

روشهای جوش گرمایی

سه نوع متداول از اتصالات جوش گرمایی مورد استفاده در صنایع وجود دارند؛ جوش لب به لب، جوش زینی و جوش سوکتی، ضمناً الکتروفیوژن در برخی اتصالات زینی و کوپلینگ های الکتروفیوژن، به کار میرود

اصول جوش گرمایی عبارت است از گرم کردن سطوح تا دمای مشخص شده، سپس جوش دادن آنها به یکدیگر با اعمال نیروی کافی. این نیرو باعث می شود مواد ذوب شده جریان یافته و با یکدیگر مخلوط شوند و جوش بخورند. بعد از جوش خوردن لوله یا اتصالات بر طبق دستورالعمل کارخانه سازنده، محل اتصال از نظر خواص کششی و فشاری به اندازه خود لوله محکم می شود؛ اتصالاتی که به درستی جوش خورده باشند، مطلقاً نشتی ندارند .

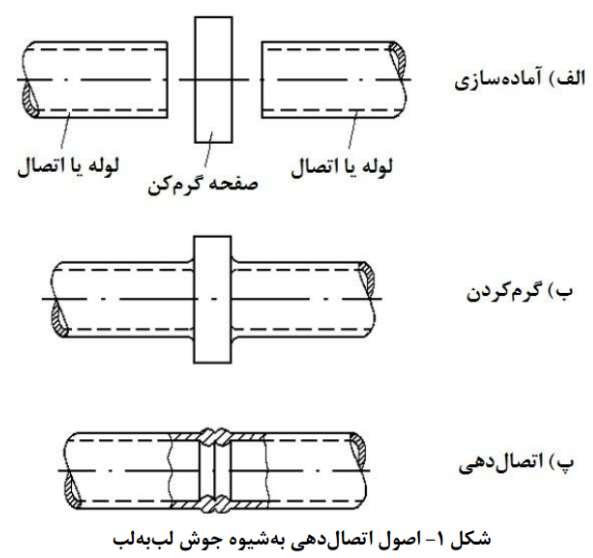

( Butt fusion) جوش لب به لب

پرکاربردترین روش مورد استفاده برای اتصال تکه لوله های پلی اتیلن و همچنین اتصال لوله ها به اتصالات پلی اتیلنی، جوش گرمایی لبه های انتهایی است، در شکل زیر این تکنیک به صورت شماتیک نشان داده شده است.

این تکنیک، اتصالی دائم، مقرون به صرفه اقتصادی و پربازده از نظر جریانی بوجود میآورد. جوش لب به لب با کیفیت به دست اپراتورهای آموزش دیده و با استفاده از دستگاههای جوش لب به لب با کیفیت و در شرایط خوب حاصل میشوند .دستگاه جوش لب به لب باید قابلیتهای زیر را داشته باشد :

- هم راستا کردن سر لوله ها

- نگهداشتن لوله ها

- روبرو نگهداشتن سر لوله ها بصورت موازی و عمود بر خط مرکزی لوله

- حرارت دادن سر لوله ها

- اعمال نیروی جوش مناسب

شکل زیر به صورت شماتیک مراحل اجرای این نوع جوش را نشان می دهد

شش مرحله ای که در اجرای یک اتصال جوش لب به لب وجود دارند عبارت اند از : دو سر لوله هایی را که قرار است به هم متصل شوند تمیز کرده، در گیره قرار داده و هم راستا نمایید ، دو سر لوله ها را طوری روبروی هم نگهدارید که سطوحی تمیز، موازی و عمود بر خط مرکزی لوله ها بوجود آورند، سرهای لوله ها را هم راستا کنید، سرهای لوله ها را ذوب کنید، دو سر لوله ها را توسط اعمال نیروی جوش لازم به هم متصل نمایید، آنها را تا زمانیکه جوش خنک شود، تحت فشار نگهدارید .

استانداردهای این نوع جوش شامل استاندارد ملی شماره INSO 51621 و ASTM F2622 و همچتین جزوه فنی TR-33موسسه PPI است .

جهت دست یابی به اطلاعات فنی و چگونگی بدست آوردن پارامترهای جوش برای ابعاد مختلف لوله استاندارد INSO 51621 مطالعه شود .

محدودیت های جوش لب به لب

این جوش دارای محدودیت های همچون: عدم امکان کاربرد در تعمیرات، عملیات ،Tie inلوله های کلافی، لوله های با قطر کمتر از ،552 mm انشعاب گیری، جوش با اجزا و یا MRS یا SDR های متفاومت و … است .

جوش زینی

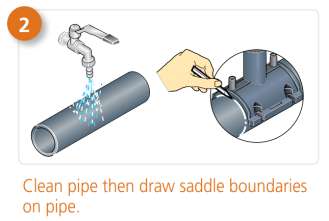

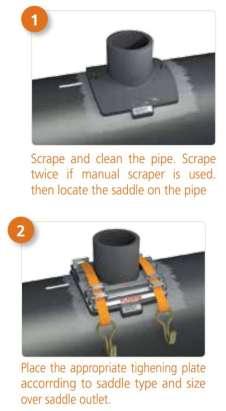

تکنیک متعارف برای اتصال یک قطعه زینی به دیواره لوله که در شکل زیر نشان داده شده است

از حرارت دادن همزمان سطح خارجی لوله با گرم کننده مقعر و سطح مشترك اتصال نوع زینی با گرم کننده محدب، تا زمانیکه هر دو سطح به دمای مناسب جوش برسند، حاصل میشود. این کار را میتوان با یک دستگاه جوش زینی که با همین هدف طراحی شده است، به انجام رسانید.

جوش زینی با استفاده از دستگاهی که به درستی طراحی شده است باعث میشود اپراتور هم راستا سازی و کنترل نیروی بهتری داشته باشد که این مسئله در کیفیت جوش اهمیت بسزایی دارد. مؤسسه لوله های پلاستیکی توصیه میکند اتصالات جوش زینی فقط با کمک ابزارهای ماشینی انجام شود، مگر آنکه جوشکاری دستی به صراحت توسط کارخانه سازنده لوله یا اتصالات، مجاز شمرده شده باشد. اساساً در حالت عادی مراحل عنوان شده

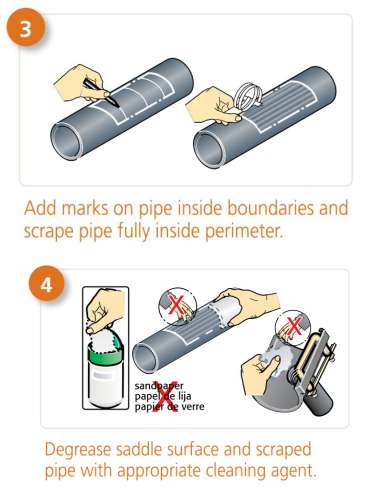

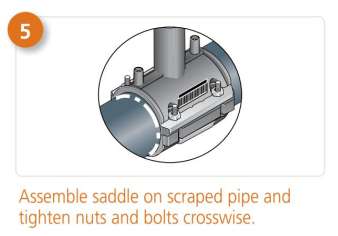

مراحل زیر برای ایجاد یک اتصال جوش زینی وجود دارد :

سطح لوله را در محل مورد نظر برای قرار گرفتن اتصال زینی، تمیز کنید، رابط های گرم کننده زینی با اندازه مناسب را نصب کنید، دستگاه جوش زینی را روی لوله نصب کنید، سطوح لوله و اتصالات را طبق دستورالعملهای توصیه شده، آماده سازی کنید، قطعات را هم راستا نمایید، لوله و اتصال زینی را حرارت دهید.

قطعات را روی هم بفشارید و ثابت نگهدارید، اتصال را خنک کرده و دستگاه جوش را بردارید. این جوش تحت استاندارد ASTM 2622انجام می شود و همچنین موسسه لوله های پلاستیکی در جزوه TR-25دستورالعمل آن را قرار داده است .

جوش سوکتی

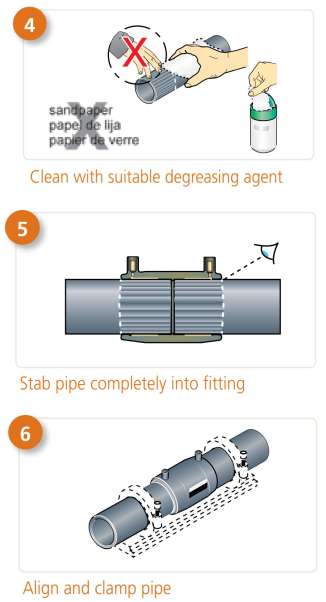

این تکنیک شامل مراحل زیر است: گرم کردن همزمان سطح خارجی انتهای لوله و سطح داخلی اتصال سوکتی تا زمانیکه مواد به دمای جوش توصیه شده برسند، فروکردن انتهای لوله درون سوکت، و قرار دادن آن در این محل تا سرد شدن اتصال میشود. شکل زیر یک جوش سوکتی متداول را نشان میدهد .

عکس جوش سوکتی

تجهیزات مکانیکی مناسبی برای نگهداشتن لوله و اتصالات در دسترس هستند و باید در لوله های قطور تر از قطر 222 mmبرای تحمل نیروی های جوشی که مورد نیاز است و همچنین به منظور کمک به هم راستا سازی، از آنها استفاده شود.

برای انجام جوش سوکتی، مراحل کلی زیر بایستی انجام شود: سر لوله و سطح داخلی قطعه اتصالی را بخوبی تمیز کنید. ته لوله را گونیا کنید و آماده سازید. قطعات را حرارت دهید . قطعات را به هم متصل کنید. فرصت دهید تا قطعات خنک شوند.

این جوش طبق استاندارد ASTM F5256انجام می شود

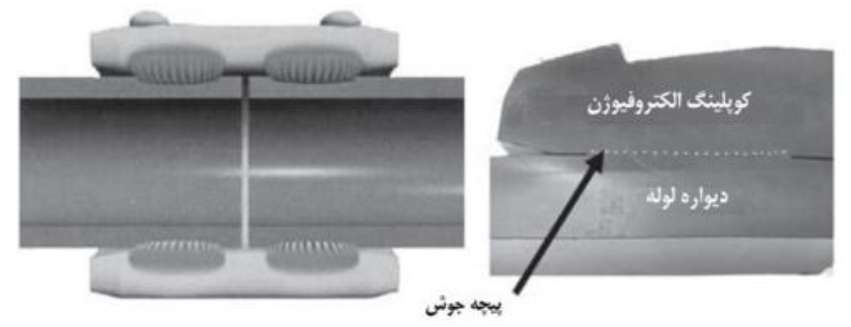

الکتروفیوژن

این تکنیک جوش گرمایی تا حدی با جوش های متعارف ذکر شده در بالا تفاوت دارد و به همین دلیل بصورت جداگانه توضیح داده می شود. تفاوت اصلی بین جوش گرمایی متعارف با الکتروفیوژن، نحوه اعمال حرارت است.

در اتصال جوش گرمایی متعارف از یک ابزار گرم کننده برای حرارت دادن سطوح لوله و قطعه اتصالی استفاده میشود. جوش الکتروفیوژن بصورت داخلی، بوسیله یک رسانا در سطح اتصال جوش، و یا بوسیله پلیمر رسانا گرم می شود. حرارت با اتصال برق به مواد رسانای قرار گرفته در اتصالات، بوجود می آید. شکل زیر یک جوش الکتروفیوژن متداول را نشان میدهد. الکتروفیوژن دو لوله پلی اتیلن نیازمند استفاده از کوپلینگ های الکتروفیوژنی است .

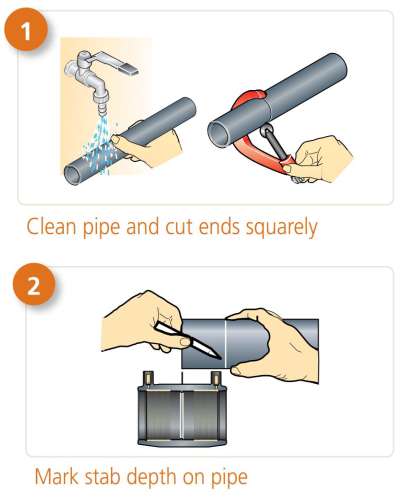

مراحل کلی در انجام یک جوش الکتروفیوژنی عبارتند از: لوله را آماده کنید ( تراش سطوح جوش کاری و تمیز سازی)، محلی از لوله که در کوپلینگ قرار میگیرد را روی لوله را علامتگذاری کنید، لوله و قطعه اتصالی را طبق توصیه های کارخانه سازنده، هم راستا و مهار کنید، جریان برق را اعمال کنید، محل جوش را خنک کرده و گیرهها را بردارید، فرآیند جوشکاری را مستند کنید .

به جوش به میزان توصیه شده فرصت دهید تا خنک شود. در صورت استفاده از گیره باید بدانید که برداشتن زودهنگام گیره ها و هر گونه کرنش ایجاد شده در جوشی که کاملاً خنک نشده است، میتواند به عملکرد جوش آسیب برساند .

مستند سازی جوش

جعبه کنترل الکتروفیوژن که الکتریسیته را به قطعه اتصالی اعمال میکند، پارامترهای اصلی جوش (زمان، دما و فشار) را نیز کنترل کرده و نشان میدهد. جعبه کنترل شامل ریز پردازندهای است که قابلیت ذخیره سازی داده های خاصی از جوش را در مورد هر جوش دارد. این اطلاعات را میتوان برای مستند سازی و بازرسی کار روزانه به رایانه منتقل نمود

اتصالات الکتروفیوژنی می بایستی در دمایی کمتر از 52 Cنگهداری شوند و همچنین قبل از مصرف در مورد آثار ناشی از خرابی و صدمه های احتمالی چک شوند .

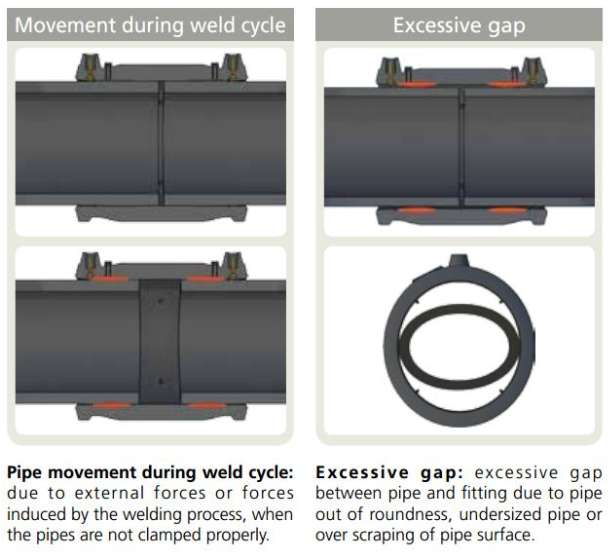

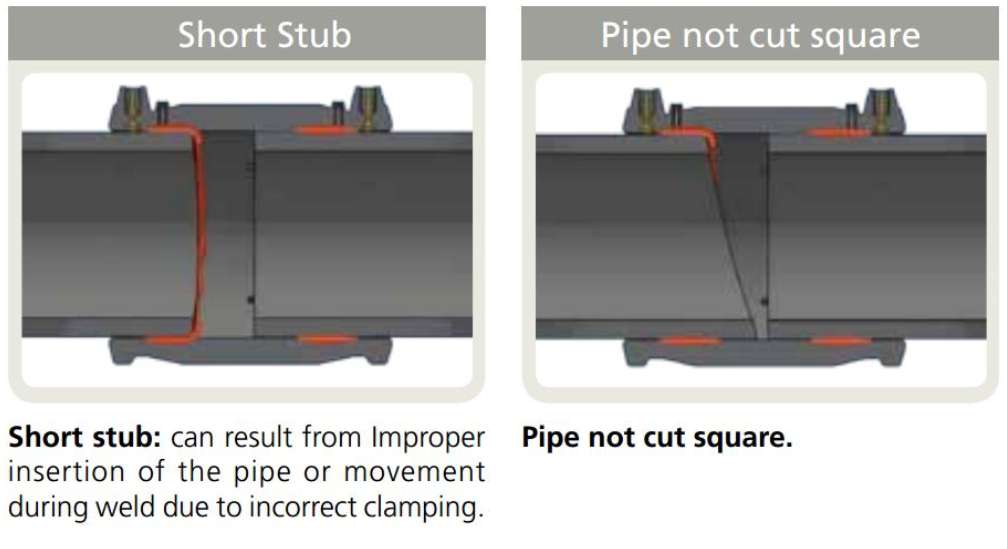

دلایل عمده ایجاد نقص در جوش های الکتروفیوژن

جوش های الکتروفیوژن قابل اطمینان هستند هرچند که به دلیل انجام نادرست و یا استفاده از تجهیزات نامناسب این جوش ها دچار نقص نیز می شوند .

اکثر عارضه های جوش های الکتروفیوژن به دلیل آلودگی سطوح است. به صورت کلی می توان عوامل ایجاد نقص در جوش های الکتروفیوژن را به صورت زیر برشمرد

- آلودگی ها – 12 درصد

- عدم هم خوانی ابعاد و تغییر ابعاد لوله و برش غیر عمود سطح لوله – 52 درصد

- لرزش ها و تکان مجموعه پیش از خنک کاری کامل – 52 درصد

مراحل انجام جوش الکتروفیوژن

به صورت شماتیک مراحل انجام جوش الکتروفیوژن در زیر نشان داده شده است :

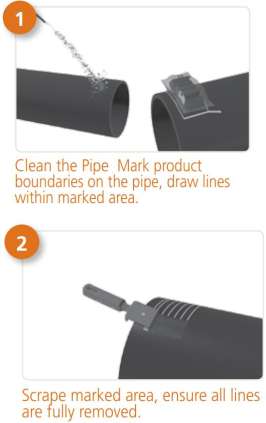

- مطابق تصویر زیر همانگونه که اتصال در بسته بندی است آن را در امتداد لوله قرار داده و طول تقریبی که اتصال در لوله قرار میگیرد را اندازه گیری نمایید و حدود 2 cmبرای برداشتن لایه اکسیده به آن اضافه و به کمک نشانگر علامتگذاری کنید

سپس خراشیدن و بر داشتن لایه اکسیده را شروع نمایید. این مرحله زمانی به پایان میرسد که حدود 2.2-2.3 mmاز ضخامت لوله برداشته شود. برای انجام عملیات خراش نبایستی از ابزارهای آهنی و یا سمباده استفاده کرد.

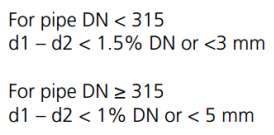

نمونه هایی از روش های خراش دادن

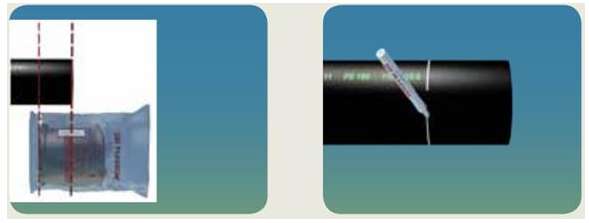

نکته مهم دیگر که بایستی به آن دقت ویژه شود آن است که برای انجام عملیات جوشکاری لوله ها بایستی کاملا گرد باشند . به دلیل انعطاف و همچنین وجود تنش های باقی ماندهاحتمالی از تولید در لوله های پلی اتیلنی ممکن است پس از تولید نیز لوله ها دو پهن شوند . حداکثر مقدار دو پهنی ( خارج از گردی) مجاز برای شروع عملیات جوشکاری مطابق زیر است .

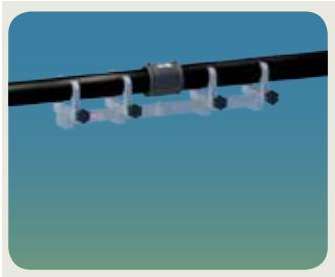

- باید در نظر داشت در حین فرآیند جوش کاری هر گونه لرزش احتمالی می تواند موجب جوش ناقص شود. بنابراین بهتر است برای نگهداشتن لوله و اتصال از گیره های مناسب استفاده نمود. شکل زیر نمونه ای از این نگهدارنده ها را نشان می دهد.

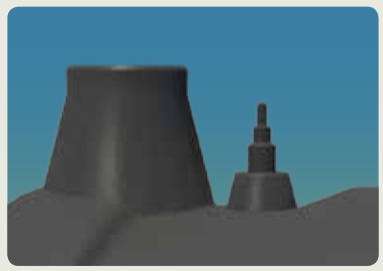

قبل از شروع نهایی عملیات جوش از منبع سوخت ژنراتور مطمئن شوید. بخصوص در مورد قطرهای بزرگ که زمان جوشکاری طولانی تر است باید مطمئن شد مه منبع سوخت به اندازه کارفی پر است.

در پایان جوش به بیرون زدگی نشانگر مذاب دقت شود. بیرون آمدن نشانگر مذاب تنها نشان دهنده رخ دادن عملیات جوش است و در مورد کیفیت جوش اطلاعاتی نمی دهد. تصویر زیر نمونه ای از نشانگرهای مذاب را نشان می دهد

در صورتی که این نشانگر بیرون نیامده باشد بایستی پارامترهایی چون ابعاد و دوپهنی لوله و اتصال، طول لوله درون اتصال، قدرت ژنراتور، تنظیمات دستگاه و … چک شوند .

پس از اتمام زمان جوش بایستی در همان موقعیت نصب و بدون هیچگونه لرزش و ایجاد تنشی زمان خنک کاری طی شود. همچنین پس از پایان این زمان پیشنهاد می شود برای انجام آزمون های فشار چهار برابر زمان خنک کاری صبر و سپس آزمون انجام شود .

مراحل انجام عملیات جوش لوله ها به صورت شماتیک

مراحل انجام عملیات جوش اتصالات زینی به لوله های با قطر کم به صورت شماتیک

مراحل انجام عملیات جوش اتصالات زینی به لوله های با قطر زیاد به صورت شماتیک

مراحل انجام عملیات جوش نگهدارنده های منعطف به لوله به صورت شماتیک