استاندارد لوله

استاندارد لوله

استاندارد لوله

اصطلاح »Piping« عموماً در مسائل مربوط به انتقال سیال از طریق لوله , اتصالات مربوطه و شیرآلات بكاربرده می شود . باتوجه به اینكه لوله جزء اصلی لوله کشی را تشكیل می دهد ابتدا به شرح آن می پردازیم :

لوله ها :

محصولاتی که بصورت تیوپ عرضه می شوند , عموماً » لوله « یا » تیوپ« نامیده می شوند.تیوپ ها که کاربرد آن درمبدل ها ،بویلرها ،قطعات ابزار دقیق و ماشین آلات است، توسط قطر خارجی و ضخامت جداره بر حسب یك هزارم اینچ یا »BWG« مشخص می گردند.

در حالیكه لوله ها توسط »قطر نامی لوله«وضخامت برحسب »Schedule Number« شناسائی می شوند.البته در استانداردهای مختلف تقسیم بندیهای متــعددی در این زمینه صورت گرفته است, بدین دلیل در ابتدا به تشریح استانداردها می پردازیم :

استانداردهایPiping :

استانداردها و کدها برای سرویس های مختلف توسط موسسات استاندارد بین المللی تهیه و توزیع میگردد.این استانداردها شامل نحوه ساخت لوله،نحوه استفاده،طراحی،انشعاب،اتصال ،نحوه نصب و نحوه تست خطوط لوله می باشند.در تهیه این استانداردها مهمترین مطلبی که مورد نظر بوده »ایمنی« در هنگام استفاده و کارکرد است .

این استانداردها بسته به شرایط از گذشته تا کنون تكمیل تر شده و در حال تغییر بوده اند.

انجمن های مختلف در زمینهPiping استانداردهائی ارائه کرده اند که از جمله می توان به موارد زیر اشاره نمود :

American Society Of Mechanical Engineers ASME

American Society for Testing and Materials ASTM

American National Standards Institute ANSI

American Water Works Association AWWA

American Petroleum Institute API

استانداردهای دیگری نیز در لوله کشی مورد استفاده قرار می گیرند تا استانداردهای فوق را تكمیل نمایند ، از جمله این استانداردها می توان به موارد زیر اشاره نمود :

| Plastic Pipe Institute

American Welding Society Pipe Fabrication Institute Manufacturers Standardization Society of Valve |

PPI

AWS PFI MMS |

and fitting Industry

استاندارد »ASME« استانداردی است که عمومیت بیشتری دارد. این استاندارد لوله کشی در کاربردهای گوناگون را تقسیم بندی و توضیح داده است :

Power Piping B31.1

Fuel Gas Piping B31.2

Chemical Plant And Petroleum Refinery Piping B31.3

Refrigeration Piping B31.5

Building Service Piping B31.9

لوله ها در کلاسهای متفاوت و بسته به کاربرد تولید و عرضه می شود.بطورکلی محصولات لوله به چند نوع اصلی تقسیم شده اند.هریك از این گروهها نیز به بخشهائی ریز می گردند.نمونه ای از این دسته بندی به شرح زیر است :

| دسته بندی اصلی لوله ها | |

| کاربرد | نوع لوله |

| لوله های ساختمانی،سرویس های کم فشار ، سرویس های مبرد و… | استاندارد Standard |

| سرویس های مایع ، گاز یا بخار با دما و فشار نسبتاً بالا | Pressure تحت فشار |

| لوله با سر مسطح یا رزوه شده برای خطوط لوله نفت ، گاز یا بخار | Line خطوط |

| لوله های مورد مصرف در پمپ ها، توربین ها و.. | Water Well آب تمیز |

| جهت مصارف گوناگون مانند : سرویس های فلاشینگ | متفرقه |

در ادامه این جدول نیز مشخصاتی چون مساحت سطح مقطع ، وزن طولی ،ممان اینرسی و دیگر مشخصات لوله نیز آمده است. موسسه استاندارد نفت امریکا نیز استانداردی برای لوله ها ارائه داده است(API 5L) که نسبت به دیگر استانداردها ، لوله هائی با سایزها و ضخامت جداره متنوعی معرفی نموده است.لوله های Stainless Steel (S.S) نیز در ضخامتهای متفاوت 5S, 10S, 40S, ساخته می شوند که در ستون C این جدول آمده است. .اگر روش تولید لوله فرم دادن ورقها بصورت استوانه ای و جوش دادن دو لبه ورق باشد، آنرا لوله با درزجوش(Seam-Welded) می گویند،ولی اگر با استفاده از قالب تولید شود آنرا لوله بدون درزجوش(Seamless Cast) می نامند.انتهای لوله ها معمولاً بصورت »مسطح« یا Plain End (P.E) ویا بصورت »پخ زده« یا Beveled End (B.E) ویا »رزوه شده کوپلینک دار« Threaded & Coupled (T&C) است. در زیر نمونه ای از نوع B.E آمده است :

مشخصات انتهای لوله بر اساس استاندارد

ANSI B 16.25

در برخی موارد نیز زاویه پخ ٣٠ درجه انتخاب میگردد.

جنس لوله ها :

جنس لوله ها با توجه به نوع سرویس و شرایط کارکرد تعیین می شود. و به همین دلیل لوله در جنس های مختلف تولید و عرضه می شود.پس ابتدا به بررسی انواع فولادها می پردازیم:

انواع فولادها

- کربن استیل : فولادی که عناصر آلیاژی آن کمتر از ١% و ماکزیمم مقدار کربن آن ٠٫٢% باشد را فولاد کربن استیل می نامند.

در این میان نیز عددی بنام »کربن معادل« تعریف می شود که روشی جهت تمییز فولادهاست و به صورت زیر تعریف می شود :

CE=%C+%Mn/6+ (%Ni+%Cu)/15+ (%Cr+%Mo+%V)/5

و بر طبق این مشخصه، کربن معادل فولاد کربن استیل نباید بیشتر از ٣۴٠٫ باشد.فولاد کربن استیل بر اساس عملیات حرارتی که روی آن انجام می گیرد ( ریخته گری ، شکل دهی

و…)به انواع مختلف تقسیم می گردد.

این جنس لوله بطور متداول مورد استفاده قرار می گیرد و بر طبق استاندارد ASTM با دو کد A53,A106 مشخص می شود. ترکیب شیمیائی این دو ، همسان بوده ولی نوع عملیات حرارتی که روی آن انجام می گیرد متفاوت است و هریک ، در دو گرید A,B تولید می شوند که نوع B دارای استحکام بیشتری است، ولی نرمی آن کمتر است.به همین دلیل گرید A برای خمش سرد و کویلهای بسته توصیه می شود.ترکیب شیمیائی کربن استیل بر اساس کد آن در استاندارد ASTM و جداول مربوطه مشخص می شود.بطور مثال :

A106 Gr.B SMLS

حرف A نمایانگر فولاد است ، عدد ۶١٠ نوع آن را نمایش می دهد که مقدار عناصر آلیاژی در جداولی توسط ASTM تهیه شده است. گرید B نیز همانطور که توضیح داده شد نوع عملیات حرارتی انجام یافته روی آن است.در جدول استاندارد می توان برای این فولاد مشخصات زیر را پیدا نمود:

| Property | psi | MPa |

| Min. Tensile Strength | 60,000 | 415 |

| Min. Yield Strength | 35,000 | 240 |

فولاد

نوعی کربن استیل است که روی آن عملیات اکسیژن زدائی صورت گرفته و اصطلاحاً آرام شده است.این عمل باعث افزایش مقاومت در دماهای پایین می شود.

- فولادLow Alloy :نوعی فولاد آلیاژی است که درصد عناصر آلیاژی آن پائین است.اصولاً این عناصر باعث تقویت خواص فولاد ، از قبیل : کاهش ضریب انبساط ، مقاومت در فشارهای بالا ،افزابش مقاومت در برابر خوردگی و… می گردند.دو نمونه از این نوع فولادها در زیر آمده است :

A335 Gr. P11 : %1.25 Cr & %0.5 Mo A335 Gr. P22 : %2.25 Cr & %1 Mo

برای دو گرید فوق، مقادیر مقاومت تنش به صورت زیر معین شده است:

| TENSILE REQUIREMENTS | |||

| Minimum yield strength | Minimum tensile strength | ||

| MPa | ksi | MPa | ksi |

| 205 | 30.0 | 415 | 60.0 |

- فولاد آلیاژی : اگر درصد عناصر آلیاژی در فولاد از یک حد خاصی بالا باشد، آنرا فولاد آلیاژی می نامند.

افزودن نیکل باعث تغییر ساختمان کریستالی شده و شکل پذیری ، چقرمگی و قابلیت جوشکاری فولاد را افزایش می دهد.همچنین باعث افزایش مقاومت در برابر خوردگی محیطی می گردد. مولیبدن (Mo) باعث افزایش مقاومت در برابر خوردگی های حفره ای و شکافی (Crevice & Pitting) می شود.کربن و نیتروژن نیز مقاومت فولاد را افزایش می دهند.

نمونه ای از این فولاد در زیر آمده است :

A312 Gr. TP304

- استنلس استیل Stainless Steel : نوعی فولاد آلیاژی است که درصد عناصر نیکل و کروم آن نسبت به بقیه عناصر آلیاژی بالاست .بطور کلی اگر میزان کروم فولاد از ١١ درصد بیشتر باشد ، آنرا Stainless Steel می نامند.این مقدار کروم باعث می شود که هنگام خوردگی، لایه نازکی روی فولاد تشکیل شود و همین لایه باعث جلوگیری از خوردگی های بعدی می شود و عملاً باعث ترمیم خوردگی می شود .

همچنین S.S در برابر حرارت نیز مقاومتر است.

بیش از ٢٠٠ گرید مختلف برای استنلس تعریف شده است که مقاومت در برابر حرارت و خوردگی و مشخصات مکانیکی متفاوتی دارند و در ۵ دسته طبقه بندی شده اند که از شرح آنها صرف نظر می کنیم

- فولاد گالوانیزه : فولادی است که روی آن را با روکشی از »روی« پوشش می دهند که آنرا در برابر عوامل محیطی همچون زنگ زدگی محافظت می کند.در سایت اوره و آمونیاک ،اکثر ساپورت ها روکش گالـوانیزه دارند.همچنین جهت انتـقال آب آشامیدنی ، هوای ابـــزار دقیق از لوله های گالوانیزه استفاده می شود.

– A53 GR.B / GALV

این نوع لوله برای فشارهای پائین و دماهای نسبتاً پائین مناسب است.در مورد نام گذاری نیز :

، فلز پایه کربن استیل A53 گرید B است و GALV. هم نمایانگر روکش گالوانیزه آن.

بطور کلی از مواد مختلفی بعنوان روکش برای لوله ها استفاده می شود. این روکش ها به دو قسمت عمده تقسیم می شوند :یکی روکش هائی هستند که سطح لوله را بصورت شیمیائی تغییر نمی دهند و دیگری روکش هائی که تاثیر شیمیائی روی لوله دارند. روکش های نوع اول خود به چند دسته مختلف تقسیم می شوند که از آن جمله می توان به روکــــش های فلزی و غیر فلزی اشاره نمود.روکش های نوع دوم نیز به دو دسته تقسیم می شوند:روکش های با تغییر شیمیائی و روکش های با تغییر فیزیو- شیمیائی. در زیر چند نمونه از روکش ها آمده است :

رنگ کاری ، قـــــــیراندود کردن ، رنگ زدن با اســــــپری های تقویت شده با فـلزهای گوناگون

Phosphating ، Chromizing، Sherardizing،روکش اتیل سیلیکات ،

- چدن : ترکیبی از آهن و کربن که درصد کربن آن بالای ٢٫٢ % است . عمده ترین نوع چدن ، چدن خاکستری است.از مزیت های آن می توان به پائین بودن نقطه ذوب و ریخته گری آسان اشاره نمود.جنس بدنه اکثر شیرآلات از چدن است.

- شیشه Borosilicate : قدیمیترین نوع شیشه که در مقابل حرارت مقاوم است و جهت ساخت Sight Glass ، شیشه گیج بویلر(Boiler Gauge Glass) و… مورد استفاده قرار می گیرد. این شیشه در برابر واکنش های شیمیائی نیز مقاوم است..

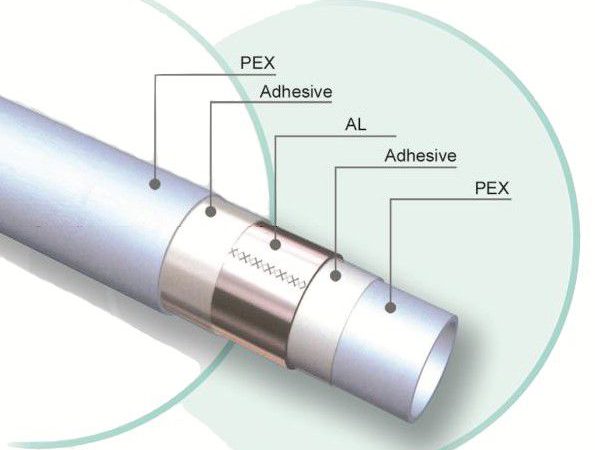

- سایر مواد: موادی چون مس،آلومنیوم و… نیز به دلایل مختلف مورد توجه قرار می گیرد. علاوه بر این، لوله های PVC ، پلی اتیلنی و کلاً لوله های پلاستیکی نیز در Piping مورد استفاده قرار می گیرند.

استاندارد API 5L : این استاندارد نیز مانند استاندارد ASTM ، لوله های با مشخصات و گریدهای مختلف معرفی می کند. بیشترین گرید استفاده شده، گرید B می باشد که اغلب برای لوله های با قطر بیشتر از ”8 از آن استفاده می شود. مشخصات این گرید به شرح زیر است :

API 5L GR.B

| TENSILE REQUIREMENTS | |||

| Minimum yield strength | Minimum tensile strength | ||

| MPa | ksi | MPa | ksi |

| ۴١٣ | ۶٠٫٠ | ٢۴١ | ٣۵٫٠ |

همچنین از این گرید می توان بجای گرید GR.B A 106 استفاده نمود.