آماده سازی لوله های پلی اتیلنی قبل از جوشکاری

آماده سازی لوله های پلی اتیلنی قبل از جوشکاری

آماده سازی لوله های پلی اتیلنی قبل از جوشکاری

در مقاله آماده سازی لوله های پلی اتیلنی قبل از جوشکاری که آماده سازی شامل بازرسی ، تمیز کردن و برش لوله ها قبل از جوشکاری است حال به توضیح هر یک از مواد فوق خواهیم پرداخت .

بازرسی لوله ها :

هر شاخه یا کلاف لوله بایستی بازرسی شود به نحوی که عاری از هر گونه عیب شامل کج بودن، دو پهن بودن دهانه، بر آمدگی، شیار و فرورفتگی، خراش و حفره باشد. همچنین داخل لوله ها عاری از هر گونه خاك و اشیا خارجی باشد .

سپس لبه لوله ها و سطوح داخلی و خارجی آن ها با پارچه مناسب از آلودگی ها و خاك تمیز شوند. محلول های مناسب برای تمیز کزدن شامل ایزوپروپانول، الکل اتیلیک سفید، استن با خلوص 92درصد و بالاتر است.

بایستی دقت نمود در کارگاه این محلول ها در ظروف مناسب و به دور از نور مستقیم خورشید نگهداری شوند . مقطع بریده شده بایستی عمود بر محور لوله باشد و برش با استفاده از ابزارهای مناسب انجام شود

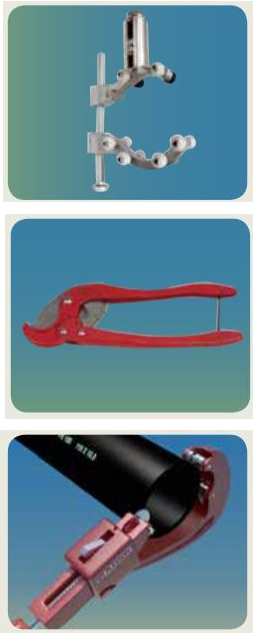

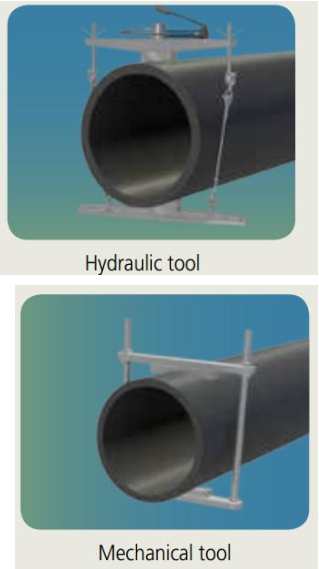

نمونه هایی از ابزار مناسب برای برش لوله ها

همچنین می بایستی سطح لوله یا اتصال را که اکسید شده است با استفاده از وسیله مناسب برش داد . تراشیدن ناقص و یا بکار بردن هر گونه تراشنده غیر استاندارد مانند تیغ موکت بری ، سمباده ، شیشه، برس، سوهان ، کاردك و … مناسب نمی باشد.

کمانی شدن لوله ها برای تغییر جهت مجاز است، اما قرار گرفتن جوش در مسیر کمانش صحیح نمی باشد . همچنین حداقل شعاع کمانش 25*ODاست و برای خم های با شعاع کمتر بایستی از اتصالات استفاده نمود . جوشکاری در دمای محیط کمتر از 3Cو همچنین در هوای برفی، بارانی، طوفانی و نامناسب بدون استفاده از چادر مخصوص مجاز نخواهد بود. همچنین بایستی موقعیت دستگاه جوش در نزدیک ترین محل به اجزای جوش باشد. به نحوی که اختلاف دمای بین موضع جوشکاری و دمای حس شده توسط سنسور دمای دستگاه جوش به کمترین مقدار برسد .

در زمان جوشکاری و بعد از آن تا سرد شدن کامل جوش، محل جوش و لوله ها و اتصالات به هم جوش شده بایستی در گیره باقی بماند و هیچ گونه تنشی به آن ها وارد نشود.

در خاتمه هر روز کاری یا هر قسمت از کار و همچنین در تقاطع های مختلف، دهانه ابتدا و انتهایی کلیه لوله های جوشکاری شده باید توسط درپوش مناسب بسته شوند تا از ورود خاك، زباله، حیوانات کوچک، آب و دیگر اجسام خارجی جلوگیری گردد. این در پوش ها تا زمان شروع مجدد کار نبایستی برداشته شوند .

جوشکاری انتهایی ) ( Hot tie endباید با دقت کامل به صورتی انجام شود که تنش های به جا مانده یا حاصل از عملیات جوشکاری به حداقل برسد. ممکن است در طول جوشکاری تغییر شیب در کانال ها و یا خم شدن آن ها لازم باشد .

فاصله دو جوش متوالی در خط لوله محدودیتی ندارد اما می بایستی عملیات جوشکاری با کاربر کامل گیره انجام گیرد .

حداکثر اختلاف قطر بین لوله ها و یا لوله و اتصال در منطقه جوش نبایستی از 2.255قطر اسمی تجاوز کند

نمونه هایی از ابزارهای گرد کردن لوله و اتصالات دو پهن

بازرسی های جوش

بازرسی های حین جوش

فرآیند جوشکاری علاوه بر عملیات اجرا بایستی به صورت کامل کنترل گردد. از جمله عواملی که می بایستی کنترل گردند :

- اطمینان از سلامت دستگاه جوشکاری و وسایل و ابزار مورد استفاده

- مدور و عمود بودن سر لوله

- تمیزکاری سطوح لوله

- تراشیدن کامل لایه اکسید با ابزار مناسب

- اطمینان از مناسب بودن پارچه و محلول تمیز کننده لوله و پاك کردن آلودگی ها و چربی ها و مراقبت برای جلوگیری از آلودگی مجدد

- اطمینان از عدم جابجایی و لغزش مجموعه لوله و دستگاه ها

- اعمال پارامترهای جوش کاری در دستگاه با توجه به ارقام اعلامی سازنده و استاندارد

- حصول اطمینان از پایان جوشکاری و اعمال زمان سرد شدن و رعایت زمان باز کردن دستگاه

ثبت مشخصات جوش

کلیه اطلاعات مربوط به هر جوش ( شماره، محل، مشخصات جوشکار، دستگاه مورد استفاده، پارامترهای جوشکاری، تاریخ و ساعت) بایستی در شناسنامه جوش جهت ردیابی های بعدی ثبت شود

بازرسی پس از جوش

- مشاهد بالازدگی نشانگرهای جوش ( مواد مذاب به هیچ وجه نبایستی در طول جوشکاری از طرفین و اطراف اتصال بیرون زده باشند ) .

- آثار تراشیدن و برداشتن لایه اکسید شده بایستی به صورت پیوسته و کامل تمام سطوح و محدوده محل جوش را شامل گردد و نشانگر تراش کامل باشند .

- علاوه بر این کار بایستی از جوش ها نمونه گیری شود و آزمون های کنترل کیفی محل جوش انجام گردد .

ارزیابی کیفیت جوش

آزمون های کنترل کیفیت جوش ها را می توان در دو گروه مخرب و غیر مخرب طبقه بندی نمود .

درگروه مخرب مهمترین آزمون انجام آزمون کشش از محل جوش طبق استاندارد INSO 52322 است. رفتار نمونه در طی آزمون کشش بایستی به صورت چکش خوار باشد . دیگر روش های مخرب عبارتند از :

- انجام آزمون هیدرو در محل جوش

- آزمون FNCT مطابق استاندارد ISO 56622

- آزمون کشش با سرعت زیاد مطابق استاندارد AS

- آزمون Decohision برای اتصالات الکتروفیوژنی مطابق استاندارد ISO 53952 و IS

روش های غیر مخرب بازرسی جوش ها شامل بازرسی چشمی ، اولتراسونیک، رادیو گرافی و روش جدید تر Phase array است .

برای ارزیابی کیفیت محل اتصال ازطریق روشهای غیرمخرب ، باید دقت کرد. روش های غیرمخرب ، از قبیل رادیوگرافی و فراصوت ، ممکن است تمام نواقص ممکن رخ دهنده در محل اتصال جوشی را شناسایی نکنند ، ولی این روش ها نواحی دارای آلودگی و حفره را آشکار میکنند . استفاده از این تکنیک ها برای ایجاد اطمینان از فرایند جوش ، باید با دقت باشد .

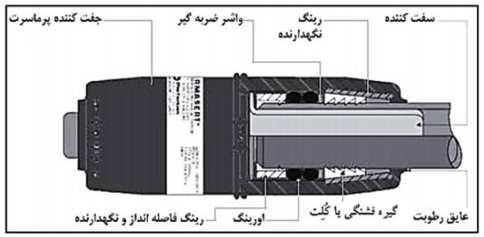

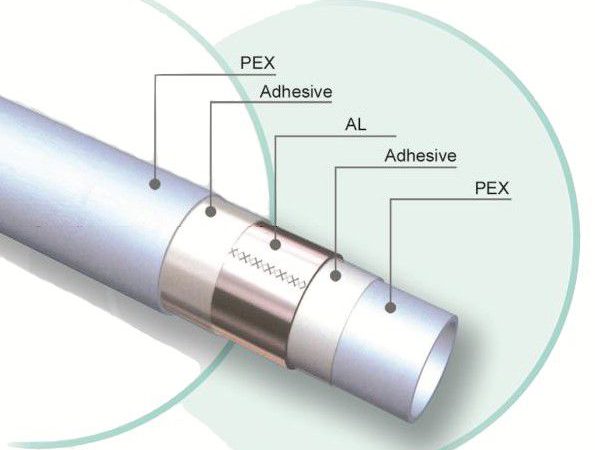

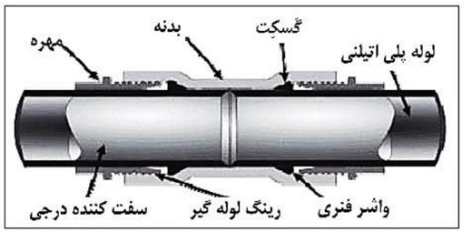

اتصالات مکانیکی

مشابه آنچه در روشهای جوش گرمایی وجود دارد، انواع مختلفی از اتصالات مکانیکی و روشهای مربوطه وجود دارند. برای انتخاب اتصالات بایستی بسیار دقت نمود که اولا نوع اتصال برای کاربری مورد نظر مناسب باشد و سپس از نظر ابعادی متناسب با لوله باشند .

انواع اتصالات مکانیکی

کوپلینگ ها

کوپلینگ های پیچی برای اتصال لوله های پلی اتیلنی به انواع غیر پلی اتیلن ، مانند PVC و فلزی

فلنج ها

فلنج ها از جنس پلی اتیلن تهیه می شوند و از یک سو به روش لب به لب و از سوی دیگر به کمک رینگ به لوله دیگر متصل می شوند .