شناخت شکل دهی اهن و لوله های فولادی

شناخت شکل دهی اهن و لوله های فولادی

کاربرد امروزی فلزات و شناخت شکل دهی اهن و لوله های فولادی نتیجه تلاش طولانی و گسترده ای است که هزاران سال پیش اغاز شده است ، دوره فلزات پس از عصر سنگ بوده و از حدود هشت هزار سال پیش شروع گردیده است ، به نظر میرسد مس نخستین فلزی است که به طور خالص و طبیعی و جدا از مواد معدنی ، مورد استفاده بشر قرار گرفته ، از طرفی چون مس به صرت خالص در طبیعت یافت میشود و قابلیت شکل پذیری مناسبی دارد لذا جزو اولین فلزاتی است که توجه بشر را جلب نموده است با گذشت زمان قلع ، نقره ، سرب و آهن نیز کشف شدند فلز کاران سرخ کردن ، ذوب فلزات و آمیختن آنها را تجربه کرده و به شناخت تجربی آلیاژها توفیق یافتن پی بردن به اینکه فلزات را میتوان ذوب و در قالب هایی به شکل های مورد نظر ریخته گری کرد و شکل داد یکی از اساسی ترین گام هایی بوده که به سوی عصر فلز برداشته شده است.

تقسیم بندی مواد

به طور کلی مواد را میتوان به چهار دسته فلزات ، سرامیک ها ، پلیمر ها و کامپوزیت ها تقسیم بندی کرد فارغ از اینکه مواد را میتوان به چه گروه و دسته هایی تقسیم کرد آن چیزی که در رابطه با مواد اهمیت دارد خواص صنعتی مواد مختلف و چگونگی انتخاب ان ها برای کاربرد های گوناگون است.

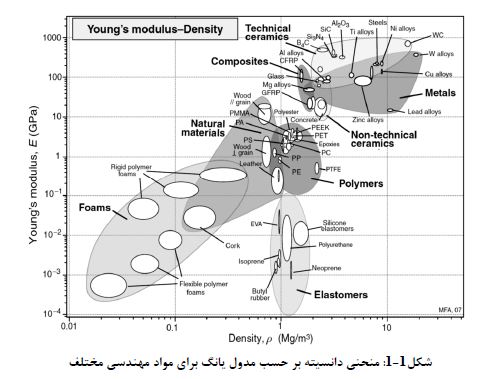

خواص فیزیکی شامل خواص حرارتی ، نوری ، الکتریکی ، مغناطیسی می باشند و همچنین خواص مکانیکی مواردی همچون خواص کشتی ، سختی ، نرمی ، مقاومت به خوردگی ، مقاومت به خستگی را شامل میشود همه این موارد میتوانند جزء مهم تزن پارامتر ها در انتخاب خواص جهت کاربرد های مختلف در نظر گرفته شوند ، علاوه بر این فاکتور وزت و قیمت نیز همیشه کاربرد و انتخاب مواد را تحت تاثیر قرار میدهند ، برای انتخاب مواد گاهی باید چند فاکتور مختلف را در نظر گرفت ، به عنوان مثال شکل 1- 1 رابطه میان مدول یانگ ( الاستیک ) که یک خصوصیت مکانیکی از جسم می باشد با دانستیه به عنوان یک خصوصیت ذاتی را نشان میدهد ، همان طور که مشاهده میگردد تقریبا جایگاه فلزات از نظر مدول یانگ در مقایسه با سایر مواد بالاتر می باشد این در حالی است فلزات از چگالی بیشتری نیز نسبت به سایر مواد برخوردارند این بدان معناست که کاربرد فلزات فقط در مواردی که استحکام در درجه اول اهمیت بوده و چگالی فاکتور حیاتی محسوب نمیگردد امکان پذیرخواهد بود شناخت مواد گوناگون به طور جزئی و نیز آشنا بودن با ویژگی های مهندسی و کاربرد آهن جزء ضروریات علوم مهدسی و طراحی محسوب میگردد.

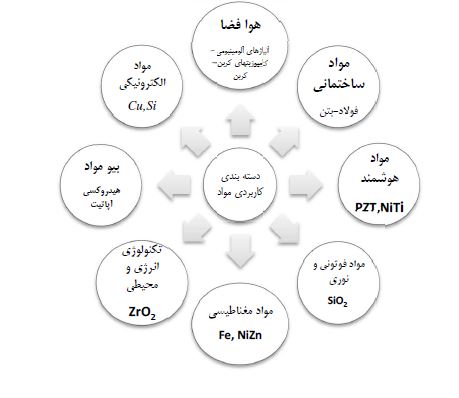

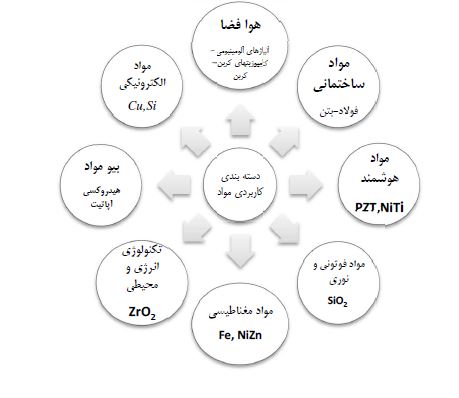

دسته بندی عملی مواد

شناخت شکل دهی اهن و لوله های فولادی – ما میتوانیم مواد را بر اساس مهمترین عملکرد مکانیکی ( ساختاری ) زیستی ، الکتریکی ، مغناطیسی یا نوری انها دسته بندی کنیم ، این طبقه بندی مواد در تصویر 1 – 2 نشان داده میشود.

فلزات و آلیاژهای فلزی

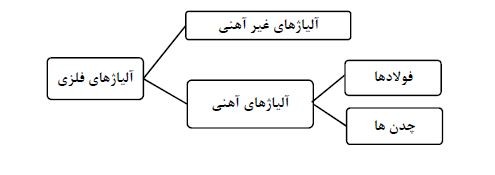

آلیاژ در واقع فلزی است که حاوی یک یا چند افزودنی فلزی یا غیر فلزی می باشد آلیاژهای فلزی از لحاظ ترکیبی به دو دسته اهنی و غیر اهنی تقسیم میشوند تصویر پایین تقسیم بندی کلی از آلیاژها را نشان میدهد آلیاژ های اهنی که در آن آهن جزء اصلی عناصر تشکیل دهنده آلیاژ است و شامل انواع فولادها و چدن ها می باشد این آلیاژها و مشخصات ان ها اولین موضوع بحث این بخش می باشد آلیاژ های غیر آهنی در بخش های مورد بحث قرار میگیرند.

آلیاژ های اهنی

آلیاژ های اهنی به عنوان مواد مهندسی از اهمیت خاصی برخوردارند استفاده وسیع آن ها در قالب سه دلیل زیر قابل توجیه است:

- ترکیبات شامل آهن در مقادیر فراوان در پوسته جامد زمین وجود دارند

- آلیاژ های آهن در مقادیر فراوان در پوسته جامد زمین وجود دارند

- آلیاژ های آهنی با استفاده از روش های مناسب استخراج تصفیه و آلیاژ سازی نسبتا ارزان تولید میشوند

- آلیاژ های اهنی خواص فیزیکی و مکانیکی وسیعی از خود نشان میدهند

عیب اصلی اکثر آلیاژ های آهنی مستعد بودن ان ها به خوردگی است.

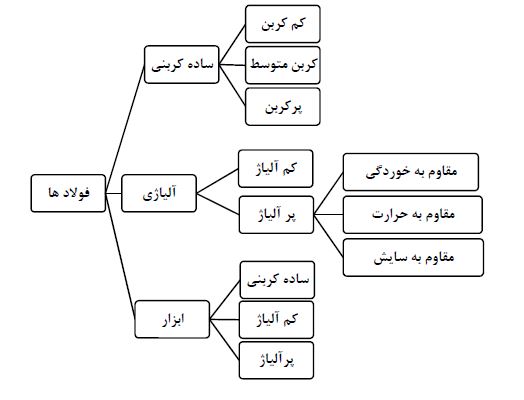

فولاد ها آلیاژ های اهن و کربن هستند که شامل درصدهای ملاحظه ای از عناصر الیاژی دیگر می باشند با توجه به ترکیبات و نیز عملیات حرارتی مختلفی که بر روی آن ها انجام میشود هزاران نوع از این آلیاژها برای مصارف مختلف وجود دارد برخی از فولاد های معمولی بر اساس درصد کربن به صورت فولادهای کم کربن ، کربن متوسط و پر کربن طبقه بندی میشوند همچنین هر گروه بر اساس عناصر آلیاژی دیگر موجود موجود در ترکیب خود میتواتد به زیر مجموعه هایی تقسیم شود فولادهای ساده کربنی فقط شامل درصدهای کمی از ناخالص های غیر از کربن و کمی منگنز می باشند در فولادهای الیاژی عناصر آلیاژی مختلفی در غلظت های مشخص و مناسب به فولاد اضافه می شود.

فولادهای کم کربن

فولادها رتنزیت حساس نیستند و استحام بخشی آن ها توسط کار سرد انجام میشود ، ریز ساختار انه ها شامل فازهای فریت و پلیت است در نتیجه این آلیاژها نسبتا نرم و ضعیف هستند اما انعطاف پذیری و چقرمگی بالایی دارند به علاوه این فولادها قابلیت ماشین کاری و جوشکاری مناسبی داشته و تولید ان ها نسبت به بقیه فولادا ارزان تر است کاربردهای اولیه این فولادها شامل اجزای بدنه اتومبیل اشکال ساختمانی ( تیر اهن ، نبشی و غیره. ) و ورق های مورد استفاده در ساخت لوله ها ، ساختمان ها ، پل ها و قوطی حلبس می باشد.

شناخت شکل دهی اهن و لوله های فولادی – گروه دیگری از فولادهای کم کربن فولادهای کم آلیاژ با استحکام بالا یا HSLA هستند ، این فولادها شامل عناصر آلیاژی دیگری نظیر مس ، وانادیوم ، نیکل و مولیبدن در غلظت های ترکیبی به میزان 10 درصد وزنی بوده و استحکام بالاتری از فولادهای ساده کم کبرن دارند اکثرا انها توسط عملیات حرارتی مستحکم میشوند و استحکام کششی ان ها به 480mpa میرسد به علاوه آن ها از انعطلاف پذیری ششکل پذیری و قابلیت ماشین کاری کناسبی برخوردار هستند.

فولادهای با کربن متوسط

درصد کربن فولادهای با کربن متوسط بین 25/0 و 6/0 درصد وزنی کربن است ، این آلیاژها برای بهبود خواص مکانیکی تحت عملیات حرارتی قرار میگیرند ، افزودن کروم ، نیکل و مولیبدن ظرفیت این آلیاژها را برای پذیرش عملیات حرارتی بهبود داده و باعث تغییر استحکام و انعطاف پذیری میشود این آلیاژها عملیات حرارتی شده مستحکم تر از فولادهای کم کربن هستند ولی مستحکم شدن انها در ازای افت چقرمگی و انعطاف پذیری است ، کاربرد این فولادها شامل چرخ های قطار و چرخ دنده ها ، شفت ها و قطعات ماشین و اجزای ساختمانی با استحکام بالا که نیاز به استحکام بالا ، مقاومت به سایش و دفرمگی مناسب دارد ، می باشد.

فولادهای پر کربن

فولادهای پر کربن به طور طبیعی درصد کربنی بین 6/0 و 4/1 درصد وزنی دارند و سخت ترین و مستحکم ترین فولادها با حداقل انعطاف پذیری هستند ، ان ها تقریبا همیشه در شرایط عملیات حرارتی شده مورد استفاده قرار میگیرند این فولادها از مقاومت به سایش بالایی برخوردار هستند فولادهای ابزار و قالب فولادهایی پر کبن هستند که معمولا شامل

کروم ، وانادیوم ، تنگستن و مولیبدن می باشد ، این عناصر آلیاژی برای تشکیل ترکیبات کاربید سخت و مقاوم به سایش یا کربن ترکیب میشوند این فولادها به عنوان ابزارهای برشی و قالب های شکل دادن و چاقو ، پره ها ، فنر و سیم های با استحکام بالا استفاده میشوند.

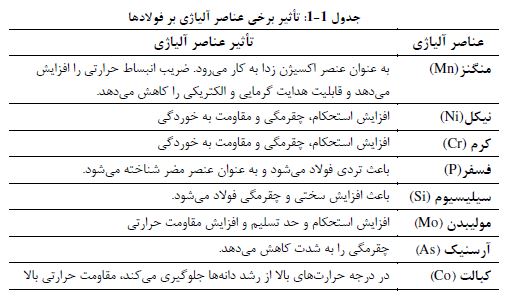

لوله فولادی آلیاژی

شناخت شکل دهی اهن و لوله های فولادی – فولاد کربنی ساده به عنوان فولاد ابزار فاقد یکسری از خصوصیات مانند سختی پذیری بالا ، مقاومت به خوردگی و مقاومت به سایش است برای بهبود این خواص عناصر آلیاژی مانند کرم ، منگنز و نیکل را با ان آلیاژ میکنند ، تاثیر عناصر مختلف آلیاژی بر فولاد در شکل زیر آورده شده است ، همچنین در ادامه برخی از انواع فولاد آلیاژی از جمله فولاد های تندبر و ضد زنگ را به اختصار مورد بررسی قرار میدهیم.

فولاد تندبر

فولادهایی که با عناصری مانند کرم ، مولیبدن و تنگستن آلیاژ شده اند به فولاد تندبر معروفند و سختی خود را تا 600 C حفظ می کنند نظر به سختی گرمایی زیاد و مقاومت به سایش بالای آن سه برابر بیشتر نسبت به فولاد های کربنی انتخاب کرد ، فولاد تندبر را میتوان به سه نوع فولادهای گرم کار ، سر کار و ضد شوک طبقه بندی کرد.

فولاد ضد زنگ ( زنگ نزن)

فولادهای ضد زنگ فولادهایی هستند که در اکثر محیط های خصوصا اتمسفر محیطی در مقابل خوردگی بسیار مقاوم می باشد ، عنصر آلیاژی اصلی ان ها کروم بوده که غلظت آن حداقل 11 درصد است مقاومت خوردگی توسط افزودن نیکل و مولیبدن افزایش داده میشود.

فولادهای ضد زنگ به سه طبقه بر اساس ریز ساختار به صورت مارتنزی ، فریتی یا آستتیی تقسیم میشوند محدوده وسیعی از خواص مکانیکی همراه با مقاومت به خوردگی عالی کاربرد فولاد ضد زنگ را بسیار متنوع کرده است

فولادهای ضد زنگ اغلب در دماهای بالا و شرایط محیطی دشوار استفاده میشوند زیرا در برابر اکسیداسیون مقاومت کرده و خواص مکانیکی را تحت چنین شرایط حفظ می کنند ، این فولادها در تجهیزاتی نظیر توربین های گازی ، بویلر بخار دما ، کوره های عملیات حرارتی ، هواپیماها و واحد های تولید انرژی هسته ای استفاده میشوند ، استحکام بخشی توسط عملیات پیرسختی انجام میشود

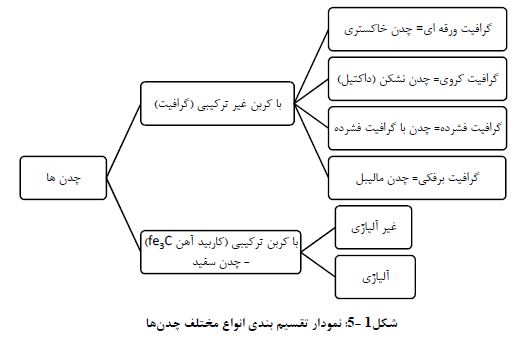

چدن ها

چدن ها گروهی از الیاژهای آهنی با درصد کربن بیش از 14/2 درصد وزنی هستندُ در عمل اکثر چدن ها شامل کربن بین 3 و 5/4 درصد وزنی همراه با عناصر آلیاژی دیگر هستند از دیاگرام فازی آهن – کاربید آهن میتوان فهمید که آلیاژی در این محدوده ترکیبی در دماهای بین تقریبا فازی اهن – کاربید 1150C و 1300C کاملا مذاب هستند که این دما در مقایسه با دمای ذوب فولادها به طور قابل ملاحظه ای کمتر می باشد ، لذا انها به سادگی ذوب شده و به راحتی ریخته گری مشوند به علاوه چدن ها خیلی ترد بوده و ریخته گری ساده ترین روش ساخت انها می باشد معمول ترین نوع چدن ها همانطور که اشاره شد چدن ها خاکستری کروی ( داکتیل ) سفید و مالیبل هستند

چدن خاکستری

شناخت شکل دهی اهن و لوله های فولادی – مقادیر کربن و سیلسیم چدن های خاکستری به ترتیب بین 5/2 و 4 درصد وزنی و 1 و 3 درصد وزنی تغییر میکنند ، برای اکثر این چدن ها گرافیک به شکل لایه ای وجود دارد که توسط یک زمینه فریتی یا پرلیتی احاطه شده است.

از لحاظ مکانیکی چدن خاکستری به علت نوع ریز ساختار آن ضعیف و ترد می باشد نوک لایه های گرافیک تیز هستند و به عنوان نقاط متمرکز تنش در حین اعمال یک تنش کششی خارجی عمل میکنند ، استحکام و انعطلاف پذیری تحت شرایط فشار بالاتر است چدن های خاکستری مشخصات مطلوب و قابل ملاحه ای داشته و به طور وسیعی استفاده میشوند ، انها در کاهش انرژی ارتعاشی به دلیل برخورداری از لایه های گرافیکی توانایی در جذب صدا بسیار موثرند ساختار اصلی ماشین ها و تجهیزات سنگین که در معرض ارتعاش قرار دارند اغلب از این ماده ساخته می شوند چدن های خاکستری در زمره ارزان ترین مواد فلزی قرار دارند.

چدن نشکن یا داکتیل

افزودن مقدار کمی منیزم و یا سریم به چدن خاکستری قبل از ریخته گری یک ریز ساختار با خواص مکانیکی مختلفی ایجاد میکند و گرافیت به شکل ذرات کروی تشکیل میشود آلیاژ تولید شده چدن داکتیل یا نشکن نامیده میشود برای یک قطعه ریختگی زمینه آن مقاله ادامه دارد .