انواع لوله های فولادی و استاندارد

انواع لوله های فولادی و استاندارد

لوله های فولادی امروزه از پرکاربردترین لوله های مورد استفاده در سیستم های لوله کشی صنعتی هستند. در واقع این لوله ها به خاطر استحکام بالا، مقاومت در برابر گرما و همچنین مقاومت نسبی که در برابر خوردگی دارند، یکی از بهترین گزینه ها در ساخت سیستم های لوله کشی در فرایندهای صنعتی و پالایشگاهی هستند . انواع مختلفی از لوله های فولادی در سیستم های لوله کشی صنعتی و فرایندی، پالایشگاهها، کارخانه های پتروشیمی، خطوط انتقال نفت و گاز، سیستم های انتقال آب، سیستم های تأسیساتی، صنایع بویلر سازی، تهویه مطبوع و… مورد استفاده قرار می گیرند.

انواع فولادها با ترکیب شیمیایی مختلف و در نتیجه خواص فیزیکی و مکانیکی متفاوت در ساخت لوله های فولادی به کار گرفته می شوند. نوع فولاد به کار گرفته شده در ساخت این لوله ها معمولاً زمینه های کاربردی و شرایط سرویسی که لوله برای آن انتخاب میشود را تعیین میکند. به همین دلیل همواره در فرایند طراحی و ساخت سیستم-های لوله کشی صنعتی اولین و مهمترین مرحله طراحی انتخاب جنس مناسب برای لوله ها و سایر تجهیزات لوله کشی است.

در واقع تحقیقات زیادی در سالهای گذشته برای توسعه فولادهای به کار رفته در طراحی سیستم های لوله کشی و ساخت آنها صورت گرفته است. اطلاعات جمع آوری شده به این نتیجه منتهی شده است که اگر مشخصات فنی و جنس و خواص فیزیکی و شیمیایی لوله ها و تجهیزات مورد استفاده در سیستم لوله کشی به دقت مورد توجه قرار گیرد، رفتار سیستم در طولانی مدت به مقدار زیادی قابل پیش بینی است .

روش های مختلفی برای تولید لوله های فولادی وجود دارد. معمولاً این لوله ها طبق روشی که برای تولید آنها به کار گرفته میشود به دو دسته کلی درزدار یا جوشی ( Welded ) و بدون درز یا مانیسمان (Seamless) تقسیم می شوند .

لوله های درز دار Welded Pipe

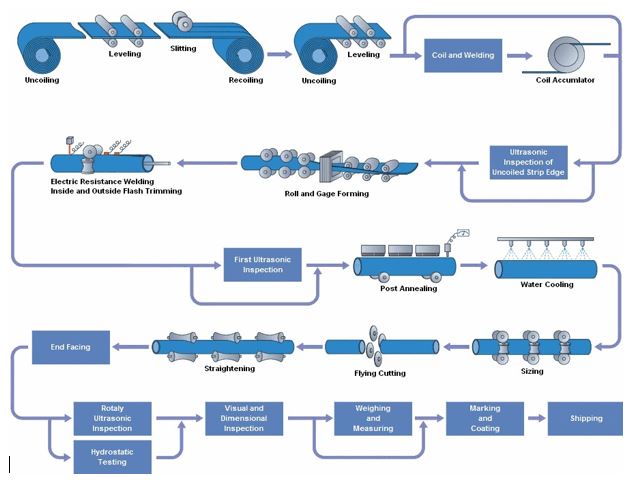

جهت ساخت اینگونه لوله ها از ورق فولادی و جوشکاری استفاده می شود . در این لوله ها ابتدا ورق به شکل لوله فرم داده شده و سپس محل درز به وسیله جوش بهم پیوسته می شود. لوله های درزدار معمولا به دو روش زیر تولید می شوند .

-

جوشکاری مقاومت الکتریکی ERW

در تولید این لوله های درز دار، جوشکاری ورق بدون الکترود می باشد

لوله ها عموما از اندازه “ 8/1 تا ”24 به این روش ساخته می شود ماده اولیه آن ورق رول شده (Coil) می باشد که پس از باز شدن از روی قرقره توسط غلطک های مخصوص شکل داده می شود و محل اتصال لبه ها با عبور از میدان الکتریکی و ایجاد مقاومت و تولید حرارت ذوب شده و بهم جوش می خورد به این روش که طیف وسیعی از

.می گویند High frequency induction weld و یا Electric resistance weld لوله ها را شامل می شود

-

جوشکاری زیر پودری SAW

در تولید این لوله های درزدار، جوشکاری آن با الکترود می باشد

در این روش ماده اولیه لوله که که عموما (Plate) می باشد به شکل لوله در میآید و سپس محل اتصال با الکترود جوشکاری می شود و برای اینکه هنگام جوشکاری مواد مذاب با هوا در ارتباط نباشد الکترود با پودر مخصوص محافظت می شود که به این نوع جوشکاری جوش زیر پودری (Submerge arc weld) گفته می شود و ممکن است به جای پودر از یک گاز خنثی نظیر CO2 یا آرگون استفاده شود که به آن Gas metal arc weld میگویند .این لوله ها معمولا در اندازه های”20و بالاتر تولید می شود و روش تولید آن به دو صورت است:

لوله های درز دار با درز طولی(Longitudinal seam weld)

در این روش ورق مورد نیاز با ابعاد طول معادل طولو عرض معادل محیط لوله تهیه شده و سپس در امتداد طول آن پخ زده شده و با دستگاه های مخصوص به روش U&O و یا Roller bending و یا Press bending به شکل لوله فرم داده می شود و محل درز لوله با دستگاه های مخصوص اتوماتیک از داخل و خارج با الکترود ج.شکاری می شود . این لوله ها ممکن است دارای یک و یا دو درز جوش باشند.

لوله های درزدار درزدار مارپیچی (Spiral) :

برای ساخت این لوله ها ورق را به صورت رول تهیه و پس از آن توسط دستگاه لبه های آن پخ زده می شود و وارد دستگاه Bending machine شده و به صورت مارپیچی به شکل لوله در می آید و بلافاصله پس از شکل گیری محل درز با دستگاه به صورت اتوماتیک با الکترود جوشکاری می شود.

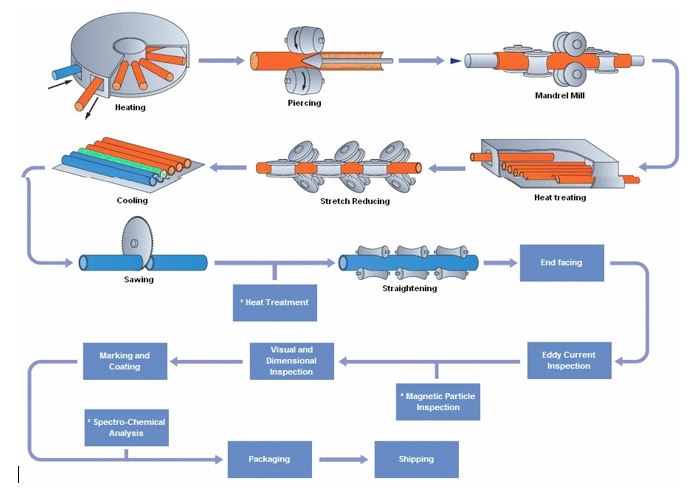

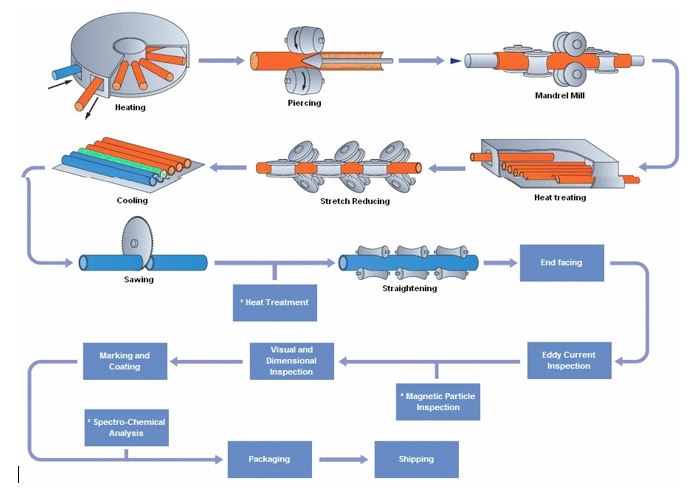

لوله های فولادی بدون درز ( SEAMLESS )

این لوله ها معمولاً به روش سنبه کاری چرخشی از شمش های گرد گداخته تولید می شوند و هیچگونه درز جوشی

بر روی بدنه آنها وجود ندارد. به همین دلیل نیز استحکام و کیفیت ساخت آنها از لوله های فولادی درزدار (جوشی ) بالاتر است. لوله هــاى بدون درز بــراى کاربردهاى مختلــف درصنعت به خصوص در مواقعى که فشــار بالا در سیســتم بکار گرفته شــده باشــد استفاده می شود . در صنایعى مانند نفت و گاز و پتروشیمی ســاخت مخازن تحت فشار، بویلرها و مدارهاى هیدرولیکى بکار گرفته مىشود .

استاندارد ها لوله فولادی

استانداردها برای ایجاد زبان مشترک و زمینه تفاهم میان مصرف کننده و تجهیزات و تولید کننده آن اتخاذ می شود و همچنین کمک موثری به مصرف کننده در زمینه انتخاب و دستیابی به مناسب ترین تجهیزات برای نیاز خود ی باشد.

ترکیب شیمیایی، خواص فیزیکی، خواص مکانیکی و تمامی الزامات ساخت و بهره برداری از این لوله ها در استانداردهای مختلفی در سطح بین المللی ارائه شده اند

– استانداردها مدارکی هستند که در آن ها روش ساخت و آزمایش درج شده است.

در صنعت نفت و گازو و پتروشیمی نیز تما کالاها بر اساس استانداردهای معتبر جهان تهیه می شود که تعدادی از آن ها به شرح زیر است:

ISIRI : Iranian standard & industrial resesrch institute

IGS : Iranian gas standard

IPS : Iranian petroleum institute

API : American petroleum institute

ASTM : American society for testing & material

AGA : American gas association

MSS-SP : Manufacturer standard society-stndard practice

DIN : Deustches institute for normang e.v

آشنایی با برخی از استاندارد های رایج

لوله های API 5L

لوله های API 5L نوعی از لوله های فولاد کربنی (کربن استیل) هستند که در صنایع نفت و گاز برای سیستم های لوله کشی خطوط انتقال نفت خام، گاز و دیگر فراورده های جانبی آنها مورد استفاده قرار می گیرند. این لوله ها طبق استانداردهای موسسه نفت آمریکا ( API ) ساخته می شوند و نسبت به بسیاری از لوله های فولادی دیگر که در ادامه مورد بررسی قرار خواهند گرفت، در آنها هم کنترل مواد به صورت دقیق تر انجام می شود و هم تست های بیشتری برای کنترل کیفیت روی آن ها صورت می گیرد.

لوله های فولادی API 5L در گریدهای مختلفی تولید و استفاده می شوند که مهمترین این گریدها A, B, X42, X46, X52, X56, X60, X65, X70, X80 هستند. این لوله ها هم به صورت بدون درز (مانیسمان) و هم به صورت درزدار( جوشی ) تولید میشوند .

لوله های ASTM A53

اغلب لوله های فولادی مورد استفاده در سیستم های لوله کشی خطوط فرآیندی در پالایشگاهها و پتروشیمی ها که برای جوشکاری، خمش و سرمایش مناسب هستند براساس استاندارد ASTM A53 ساخته می شوند. این دسته از لوله های فولادی دارای سه نوع E ،S و F هستند که دو نوع اول هر کدام دارای دو گرید A و B و نوع سوم دارای یک گرید A است. لوله های A 53 با گرید A استحکام کششی و تسلیم کمتری نسبت به گرید B دارند چرا که درصد کربن موجود در ترکیب شیمیایی آنها کمتر است. این موضوع باعث میشود که هر کدام از این گریدها برای کاربردهای مختلفی مناسب باشند. مثلاً گرید A در برابر بارهای خمشی مقاوم تر است و برای اهداف خمش سرد و ساخت کویل مناسب تر است. گرید B برای كاربردهایی كه فشار، استحکام ساختاری و تخریب فاكتورهای مهمی هستند كاربرد بیشتری دارد. همچنین فرایند ماشین كاری بر روی گرید A بخاطر میزان کمتر كربن موجود در آن و پایینتر بودن سختی آسانتر است. فرایند جوشکاری اما برای هر دو گرید A و B مشابه هم است.

لوله های ASTM A106

لوله های استاندارد ASTM A106 نیز نوعی از لوله های فولادی کربن استیل هستند که مشابه لوله های ASTM A53 برای جوشکاری، خمش و سرمایش کاملاً مناسبند و در سیستم های لوله کشی خطوط فرآیندی در پالایشگاهها و پتروشیمی ها بسیار کاربرد دارند. در واقع تفاوت این لوله ها با لوله های ASTM A53 در این است که لوله های ASTM A106 به خاطر داشتن مقادیری از عنصر سیلیسیم در ترکیب شیمیایی خود برای دماهای عملکردی بالاتری نسبت به لوله های ASTM A53مناسبند همچنین اصلاح آلیاژی در فرایند ساخت مواد اولیه این لوله ها با دقت بیشتری انجام می شود. علاوه بر این لوله های ASTM A106 دارای یک گرید اضافی با استحکام بالاتر ) گرید C ( نسبت به لوله های ASTM A53 هستند.

لوله های ASTM A179

لوله های استاندارد مطابق ASTM A179 که به لوله های آتشخوار نیز معروفند در واقع نوعی دیگر از لوله های فولادی کربن استیل هستند. ویژگی خاصی که این لوله ها دارند این است که قادر به تحمل دماهای بالا در معرض

شعله مستقیم آتش هستند و به همین دلیل در ساخت بویلرهای حرارتی کاربرد زیادی دارند. درصد کربن در ترکیب شیمیایی این لوله ها پایین است و لذا این لوله ها قابلیت خمکاری بسیار خوبی دارند و در انواع مبدلهای گرمایی و کندانسورهای بخار از آنها استفاده می شود. به خاطر نوع کاربردی که این لوله ها دارند گاهی اوقات آنها را در دسته تیوب ها نیز دسته بندی میکنند.

لوله های استاندارد ASTM A178 نیز با تنوع بیشتری در ترکیب شیمیایی معادل لوله های استاندارد ASTM A179 هستند که در ساخت بویلرهای حرارتی به شکل اختصاصی مورد استفاده قرار می گیرند.

لوله های ASTM A333

لوله های ASTM A333 نوعی از لوله های فولادی هستند که برای کاربرد در دماهای پایین تا 45- درجه سانتیگراد بسیار مناسب و کاربردی می باشند. در واقع به همین دلیل نیز این لوله ها را به نام لوله های کربن استیل دما پایین نیز می شناسند ( Low Temperature Carbon Steel _ LTCS )

لوله های استاندارد ASTM A333 شامل چندین گرید ( 11 ,10 ,9 ,8 ,7 ,6 ,4 ,3 ,1 ) است که تعدادی از آنها جزء لوله های کربن استیل و تعدادی نیز جزء لوله های فولاد آلیاژی دسته بندی می شوند. این لوله ها هم به صورت بدون درز) مانیسمان ( و هم به صورت درزدار ) جوشی ( در دو شکل درز مستقیم و اسپیرال از قطرهای 4/1 اینچ تا 48 اینچ تولید میشوند.

لوله های AWWA C200

انجمن تأمین آب آمریکا( American Water Works Association) سازمانی است که اقدام به ارائه یک سری استانداردهای معتبر در زمینه طراحی و ساخت سیستم های انتقال آب کرده است. لوله های فولادی که طبق استاندارد AWWA C200 ساخته میشوند در واقع از لحاظ جنس و متریال ساخت دقیقاً مشابه گریدهای پایین لوله های API و ASTM A53 هستند اما از لحاظ ابعاد هندسی و رواداری های در نظر گرفته شده کمی متفاوتند. با این حال طبق استاندارد این لوله ها را میتوان از جنس های دیگری مثل ASTM A36 ،ASTM A570 و ASTM A139 نیز تولید کرد.

ابعاد هندسی این لوله ها طبق استاندارد AWWA C200 است که در سایزهای بزرگتر از 6 اینچ هم به صورت بدون درز ( مانیسمان) و هم به صورت درزدار ( جوشی ) در دو شکل درز مستقیم و اسپیرال تولید میشوند.

لوله های DIN 2440 , 2441

لوله های فولادی که مطابق استاندارد DIN 2440 & 2441 تولید می شوند نوعی از لوله های فولادی کم کربن هستند که در بازار به نام لوله های آهنی نیز معروف هستند. این لوله ها بیشتر مصارف خانگی دارند و به نام لوله های گاز نیز شناخته می شوند. نوع گالوانیزه آنها نیز در سیستم های آب سرد و گرم مصرفی ساختمان ها بسیار استفاده می شوند. این لوله ها قابل رزوه شدن هستند و در قطر های 8/1 تا 6 اینچ ( 150 –DN = 6 ) در دو وزن متوسط( DIN 2440 ) و وزن سنگین( DIN 2441 ) تولید می شوند. استاندارد ISIRI 3360 نیز که در سازمان استاندارد و تحقیقات صنعتی ایران تدوین شده است معادل همین استانداردها برای لوله های گازی است. جنس این لوله ها معمولا ً St33 و St37 است و به هر دو صورت درزدار و بدون درز همچنین دوسر ساده و دوسر دنده ای تولید می شوند.

لوله های BS 1387

لوله های BS 1387 نیز شبیه به لوله های DIN 2440 & 2441 بیشتر کاربرد ساختمانی دارند و در سیستم های بخار مورد استفاده قرار می گیرند. این لوله ها قابل رزوه شدن هستند و لذا در بازار هم به شکل دو سر ساده مناسب برای اتصال جوشی و هم به شکل دوسر رزوه همراه با یک بوشن اتصال جهت استفاده با اتصالات رزوه ای موجود هستند.

لوله های فولاد آلیاژی ASTM A335

لوله های ASTM A335 لوله های فولاد آلیاژی هستند که برای استفاده در دماهای بالا بسیار مناسب هستند. طبق ( P1, P2, P5, P5b, P5c, P9, P11, P12, P15, P21, P22, P91, این لوله ها دارای گریدهای ASTM استاندارد ( P92, P122میباشند، اما مهمترین گریدهای مصرفی این لوله ها ( P1, P11, P22, P91, P92 ) هستند.

لوله های استنلس استیل ASTM A312

لوله های استنلس استیل ASTM A312 نوعی از لوله های فولادی هستند که به دلیل وجود مقادیر بالای کروم و نیکل در ترکیب شیمیایی آنها مقاومت خوبی در مقابل پدیده خوردگی دارند. وجود عنصر مولیبدن در ترکیب شیمیایی این فولادها همچنین باعث ایجاد استقامت بیشتر آنها در دماهای بالا و دماهای پایین نسبت به فولادهای کربنی ( کربن استیل) شده است. این لوله ها در گریدهای مختلفی تولید می شوند که مهمترین گریدهایآنها 304، 316 و 321 است. این لوله ها در بازار معمولاً با نام لوله های استیل نیز شناخته می شوند.

مشخصات ابعادی لوله ها

- NPS Nominal Pipe Size قطر اسمی لوله

- ID Internal Diameter قطر داخلی لوله

- OD Outside Diameter قطر خارجی لوله

- (SCH)یا SCHEDULE کلاسه ضخامت لوله wall Thickness یا t ضخامت Length یا L طول

- End Preparation آرایش سر لوله

مفاهیم ID,OD, NPS برای لوله ها

- لوله ها دارای OD مشخصی می باشند هر چند که ضخامت آنها متفاوت باشد. یک لوله با قطر اسمی ثابت برای ضخامت های متفاوت، قطر خارجی آن یکسان است. به عنوان مثال قطر خارجی ( OD ) لوله ای 8 اینچ با .…, Sch 40 , Sch 60 یکسان بوده و برابر 8.625 inch می باشد.

- تا سایز 12 NPS=>، قطر اسمی ( NPS ) و قطر خارجی ( OD ) لوله ها یکسان نمی باشند و قطر خارجی بیشتر از قطر اسمی ( OD>NPS ) است. به عنوان مثال لوله ای با قطر اسمی 10 اینچ ، ODآن برابر 10.750 اینچ می باشد.

- از سایز 14 اینچ به بعد ( 41 ≥NPS )قطر خارجی لوله ODبا قطر اسمیNPS یکسان است.

کلاسه ضخامت لوله (Schedule No)

- کلاسه ضخامت لوله به منظور سهولت در تجارت لوله ها به کار میرود. مثلا به جای اینکه بگوییم لوله

10 اینج ضخامت 9.27 mmبیان می شود لوله 10 اینچ 40Sch

- برای یک لوله با قطر ثابت، هر چه Sch No افزایش پیدا کند ضخامت هم زیاد می شود .

- قانون دوم: به منظور سهولت در کاربری تجارت کلاسه های رایج ضخامت به نامهای زیر عنوان می شوند:

- Standard : STD

- Extra Standard: XS

- Double Extra standard : XXS

1 دیدگاه

مطالب بسیار آموزنده و کاربردی بود .

با تشکر