مشخصات عمومی لوله پلی اتيلن

مشخصات عمومی لوله پلی اتيلن

مقاومت بسيار خوب در مقابل شكستگي و ترك خوردگي، مقاومت شيميايي بسيار عـالي، مـصون از خـوردگي،مقاومت عالي در مقابل سرما تا دماي -۴۰درجه سانتي گراد، مقاومت در مقابل گرمـا تـا ۸۰درجـه سـانتي گـراد، انعطاف پذيري بالا، خصوصيات هيدروليكي عالي در طول زمان، قابليت استفاده در زمينهاي نـاهموار، زبـري خيلـي كم، قابليت عرضه به صورت حلقه، مقاومت عالي در مقابل سائيدگي، سبكي، طول عمر زياد، اتصال راحـت و قابـل اعتماد، نصب و اجراي سريع و ساده ، مقاومت بالا به فشار و ضربه ، مصون از زنگ زدگي، قابليت جوش پلاستيك و مقاومت عالي در مقابل ارتعاشات حاصله از زمين لرزه البته در مقابل مزاياي فراوان اين لوله ها نقاط ضعفي نيـز بـراي آنهـا مطـرح اسـت كـه اهـم آنهـا خـسارات و

مشكلات ناشي از تشعشعات خورشيدي ) (uvتابش مستقيم نور خورشيد و حرارت فوق العاده مـي باشـد كـه البتـه مي توان با نگهداري صحيح لوله و اتصالات پس از توليد تا قبل از اجرا از بروز مشكلات در اين خـصوص جلـوگيري كرد .

مسلماً طول عمر مناسب و مطلوب شبكه هاي پلي اتيلن علاوه بر اين كـه متـاثر از محاسـن پلـي اتـيلن اسـت، مرهون عمليات اجرايي صحيح خصوصاً نصب و جوشكاري آنها نيز مي باشد. در اين راستا، مراجعه به اسـتانداردهاي ملی بين المللي و ي معتبر مثل CENاروپا و استاندارد IGSمي تواند راه گشا باشد. گروه هاي اجرايي بايد به هنگام يا عمل ت اجرا استانداردهاي مربوطه را دقيقاً رعايت نمايند. يكي از مهمترين نكات و مـسائلي كـه در اجـراي شـبكه هاي پلي اتيلن قابل توجه است، نحوه جوشكاري لوله و اتصالات مي باشد. از آن جايي كه با گذشت زمـان اسـتفاده از لوله هاي پلي اتيلن در سطح كشور فزوني مي يابد، لذا به نظر مي رسد هر آنچه متون فني و علمـي بيـشتري در خصوص كيفيت و كاربرد اين گونه لوله ها انتشاريابد، ضمن ارتقاء سطح آگاهي مصرف كنندگان به همان نسبت بـه انتظار و توقع آنها از توليد كنندگان افزايش خواهد يافت. اميد است اين مقاله بتواند گـامي كوچـك لـيكن مـوثر در نيل به هدف فوق الذكر باشد .

انبارداری، بارگيری، تخليه، جابجايی، نگهداری و ريسه كردن لوله پلی اتیلن

- بارگيري و حمل لوله پلی اتیلن : لوله هاي پلي اتيلن هنگام حمل بايد با نوارهاي محكم به هـم بـسته شـده و از اسـتقاده هرگونه نوار يا تسمه و زنجير فلزي خودداري كرد

- تخليه لوله پلی اتیلن : تحويل گيرنده بايد محل مخصوصي را براي انبار كردن اجناس در كارگاه در نظر گيـرد. ايـن محـل بايد مسطح ، عاري از قطعه سنگهاي بزرگ، سطح ناهموار و آشغال و همچنـين دور از مـسير رفـت و آمـد ساختماني و عوامل جوي نظير باد و طوفان باشد

محموله رسيده به كارگاه با توجه به نوع و تعداد لوله ها مي تواند به صورت پالـت دسـته بنـدي چنـد لولـه بـا يكديگر يا به صورت شاخه لوله هاي جداگانه باشد پالتها را مي توان با يك بكهو 1يا وسيله اي نظير آن و يك طناب نايلوني يا كابل پوششي دار )طنابي كه موجب وارد آمدن صدمات موضعي به لوله نگردد( تخليه نمـود. در غيـر ايـن صورت بايد بين كابل و لوله ها ،حائلي قرار دارد كه از زخمي شدن لوله ها جلوگيري شـود. اگـر از طنـاب اسـتفاده شود، بايد موقع بلند كردن پالت و قراردادن آن روي زمين، طناب در ۱/۳طول لوله از هر سرآن پيچيـده شـود. بـه جاي استفاده از طناب براي تخليه پالت به صورت يك جا، مي توان پالت را بازكرده و لولـه هـارا يكـي يكـي تخليـه كرد. براي تخليه لوله هايي كه به صورت پالت بسته بندي نشده اند، مي توان با رعايـت احتيـاط ، لولـه هـا را يكـي يكي از روي كاميون روي يك لودر و سپس روي زمين غلطاند. روش ديگر براي بلند كردن لوله ها، اسـتفاده از يـك طناب نايلوني يا كابل داراي حائل است كه به نقاط ۱/۳طول لوله از هر لبه آن بسته شـود. نبايـد از وسـايلي ماننـد جرثقيل هاي بارزني يا بالابرها چنگك دار كه موجب تغيير شكل مقطع لوله مي شـود. اسـتفاده كـرد. زيـرا ممكـن است اين وسايل به لوله صدمه بزنند از جمله مواردي كه باعث صدمه ديدن لوله مي گردد، پرت نمودن آن از بلندي مي باشد. اين بلندي مـي توانـد از بالاي يك كاميون حمل بار و كفي( و يا رها شدن سيم هاي مهار، در هنگـام تخليـه بـار باشـد. در صـورت بـروز چنين وضعيتي ، ايجاد ترك هاي عرضي در جدار لوله را با اطمينان مي توان پيش بينـي نمـود. چنانچـه نتـوان بـا چشم غير مسلح ترك بوجود آمده را مشاهده نمود. هنگامي كه لوله كه در زمين كار گذاشته شـدند و تحـت فـشار آب قرار گرفته، قسمتهاي ضربه ديده كه خيلي از مواقع منجر به بوجود آمدن تركهاي نامرئي خواهند شد، شروع به باز شدن مي نمايند

انبار كردن لوله ها در پای كار

براي انبار كردن لوله ها در پاي كار، لوله هاي بـسته بنـدي شـده بايـد بـه همـان صـورت بـاقي بماننـد. بـراي انباركردن لوله ها غير بسته بندي شده به صورت موقت، مي توان آنها را در يك محوطه مسطح فاقد آشغال و خارج از مسير رفت و آمدهاي ساختماني رويهم چيد. ابتدا دو الوار، كه بايد از غلطيدن و جابجايي آنها جلوگيري شـود بـا فاصله اي برابر عرض رويهم چيني مورد نظر كه به هر حال نبايد از ۱/۳طول لولـه بيـشتر باشـد، روي زمـين قـرار داده مي شود. همچنين براي جلوگيري از غلطيدن لوله ها در اثر باد و طوفان لازم است در اطراف آنها چـوب هـاي عمودي قرار داده شود. يكي از روش هاي معمول براي رويهم چيني لوله هايي كـه داراي لالـه )سركاسـه هـا( مـيباشند اين است كه به منظور لوله ها طوري باشد كه لاله هاي آنها به يكديگر فشار وارد نياورد.

در موقع رويهم چيدن لوله ها، آنها را بايد با رعايت احتياط معمول جابجا كرد از انداختن يا به زور كشيدن لولـه ها، همچنين از برخورد آنها به يكديگر يا به اشياء ديگر يا از بالارفتن از آنها خودداري شود. ارتفاع رويهم چيني لولـه ها حداكثر حدود ۱/۱۸متر باشد تا بتوان لوله ها را به آساني و با آسودگي خاطر با دست جابجا كرد .

به خط كردن لوله های پلی اتیلن

قرار دادن لوله ها و متعلقات در امتداد كانال روباز يا به خـط كـردن، مـي توانـد باعـث صـرفه جـويي در زمـان جابجايي آنها شود. هر شاخه لوله بايد روي يك سطح تراز، حتي المقدور نزديك كانال و در سـمت مخـالف خـاكريز آن قرار داده شود. براي جلوگيري از آسيب ديدن لبه لوله ها فاصله مناسبي بين هر دو لولـه در نظـر گرفتـه شـود. لوله ها بايد خارج از مسير وسايل و تجهيزات كارگاهي ودر محلي قرار داده شوند كه عمليات حفر كانال بتوانـد بـلاانقطاع ادامه پيدا كرد .

بديهي است در اين شرايط مي بايست به هر نحو ممكن از غلتيدن لوله ها توسط بـاد و طوفان و يا ديگر عوامل جلوگيري بعمل آيد

سيستم هاي اتصال لوله

انواع مختلف سيستم هاي اتصال در خصوص لوله هاي پلي اتيلن بكار مي رود. انواع اتصال بـه دو بخـش اصـلي تقسيم مي شوند

- اتصال متحرك

- اتصال ثابت : انواع اتصال ثابت از طريق جوش پلاستيك انجام مي شود كه معمول ترين آنها بشرح ذيل مي باشد

- جوش – هواي داغ Hot-Air soldering

- جوش – با اكسترودهاي متحرك Welding By portable Extroder

- جوش – بات فيوژن Butt fusion welding

- جوش – الكتروفيوژن Welding By Electro fusion fitting

- جوش – ساكت ( رابط ) Socket welding

روش جوشكاري لب به لب در لوله های پلی اتیلن

روش جوشكاري لب به لب ) (But fusionنمونه جوش بسيار قابل اطمينان براي انواع رزينهـاي ترموپلاسـتيك مي باشد. در اين قسمت مراحل جوشكاري لب به لب كاملاً تشريح شده است. توجه دقيق به اين مراحل و يادگيري آن براي جوشكاران و مجريان اهميت فراوان دارد. استفاده صـحيح از دسـتگاه زمـاني ميـسر اسـت كـه جوشـكاران مراحل صحيح جوشكاري را بدانند و نکات اشاره شده در ذيل را بكار ببرند

- به هيچ وجه جوشكاري لب به لب نبايد در هواي باراني، برفي، بادهاي تند طوفان و سرما و گرمـاي شـديد صورت پذيرد. اگر قرار است در چنين شرايطي اقدام به جوشكاري گردد، لازم است از چادر مخصوص ايـن كار استفاده شود.

- توصيه مي شود فضايي كه در آن جوشكاري صورت مي گيرد، داراي دماي بالاتر از صفر درجه سانتي گراد باشد و لذا در صورتي كه دماي محيط زير حد مذكور باشد، استفاده از چـادر و ايجـاد دمـاي مناسـب لازم است.

- در صورتي كه نيروي محركه دستگاه از طريق ژنراتور تامين مي شود، قبل از شروع جوشـكاري لازم اسـت مقدار سوخت ژنراتور كنترل شود تا از خاموش شدن ژنراتور در خلال عمليات جوشكاري پيشگيري شود و نيز چند دقيقه قبل از شروع جوشكاري، ژنراتور را روشن تا ولتاژ و آمپراژ مناسب از خروجي ژنراتور وجـود داشته باشد

پس از قراردادن لوله ها درون كمربندها بر روي شاسي، عمليـات تنظـيم و تميـز كـردن آنهـا بـه منظـور برطرف كردن لايه اكسيد روي لبه هاي هر دو لوله و يا اتصال و ايجاد تطابق بين دو لوله، ضروري است كه دو لبـه ي مورد جوشكاري رنده و يا تراشيده شوند. اين عمل توسـط رنـده مخـصوص ) (Cutterصـورت مـي گيـرد. رنـده مذكور بين دو لوله در دستگاه قرار مي گيرد و با اعمال فشار مناسب از طريق يونيت هيدروليك)در حدي كـه رنـده تحت فشار زياد قرار نگرفته و در جاي خود نيز نلغزد( عمل رنده كاري سطح لوله ها صورت مي گيرد.سر لوله ها تـا

ديدن تراشه كامل از هر سمت بايد رنده شوند، به طوري كه براده به صورت مدور در دو طرف رنده مشاهده گردد

كنترل چشمي توازن سطح مقطع لوله های پلی اتیلن

پس از عمل رنده كاري، لوله ها را لب به لب گرفته تا بتوان همتـرازي و فاصـله بـين دو لولـه را كنتـرل نمـود. شايان ذكر است كه پس از رنده شدن دو سر لوله ها، به هيچ وجه مجاز نيستم كه دست يا هر چيز مرطوب و آلوده را به سطوح لوله و يا اتصال رنده شده بزنيم و براده هاي داخل لوله را بطوري كه دستمان و يا ابزار به سـطح تـراش خورده برخورد نكند از داخل لوله خارج مي كنيم، عدم همترازي لوله ها حداكثر مي توانـد تـا ۱۰درصـد ضـخانت لوله باشد در صورتيكه از اين مقدار بيشتر باشد، بايد لوله ها از طريق روشهاي ذيل همتراز شوند.

- محكم كردن و يا شل كردن بعضي از مهره ها به صورت موازي و يا ضربدري در يك طـرف و يـا دو طـرف لوله ها،

- با چرخاندن، لوله ها را همتراز نموده و پس از آن مهره هاي كلمپ ها را سفت نمود

- تنظيم تكيه گاهها در انتهاي ديگر لوله ها )جابجا نمودن رولر يا زير سريهاي لوله ها

تميز كردن لبه لوله ها و اعمال فشار و دما

براي تميز نمودن لبه لوله ها كه حائز اهميت بسياري است، يد پيش از انجام عمل جذب دما با استفاده از يك پارچه تميز )دستمال مخصوص( با الكل خالص يا خلوص بالا دو سر لوله ها تميز شوند و پس از آن دقت شـود كـه هيچ گونه تماس با دست و يا هر وسيله ديگري با سر لوله برقرار نشود )شکل .(۱در شرايطي كه هيچ گونه وسـيله اي براي پا ك كردن سطح هيتر وجود ندارد، مي توان لوله اي از همان جنس و سايز انتخاب نمـود و قـسمتي از آن روي دستگاه فيكس كرده و به سطح هيتر نزديك و لوله ها را گرم کرد. اين عمل باعـث مـي شـود كـه لولـه محـل تماس خود را با هيتر پاك و تميز نمايد. برداشتن لوله و قرار دادن لوله اصلي در دستگاه هيتر با سـطح تميـز شـده آماده انجام عمل گرم كردن لوله ها با كيفيت بالا را دارد

تميز کردن لبه هاي لوله با الکل

پس از انجام عمليات بالا، هيتراتو را بين دو لوله در دستگاه قرار داده، و فشار را تا حد مورد نظر فـشار اعـلام شده از طريق سازنده دستگاه به اضافه فشار كششي افزايش داده و صبر مي گـردد ارتفـاع برگـشته لولـه Bead روي سطح هيتر اتو در حد يك تا چهار ميلي متر ايجاد گردد. مقدار لبه برگشته بستگي به قطر و ضـخامت لولـه متغير است. لازم به توضيح است به هنگام قراردادن هيتر تورا به لبه لوله ثابت نزديك مي گردد تا براثر حركـت فك متحرك لوله درون اين فك بر اثر زمان بيشتر نزديكي يا هيتر پيشگرم نگردد

مرحله جذب دما

پس از ايجاد بيد Bead در حد مورد نظر ، فشار را حذف کرده، به طوري كه فقط دو سر لوله با هيتر اتـو در تماس باشند و اهرم يونيت هيدروليك در به منظور اعمال فشار باقي مي ماند. در اين مرحله دما و انـرژي گرمـايي توسط هيتر در لوله ها نفوذ مي نمايد و بايد تا تمام شدن مدت زمان توصيه شده براساس استاندارد صبر كرد

مرحله نهايي

پس از تمام شدن زمان نفوذ دما )انرژي حرارتي( دو لوله را از سطح هيتر)اتو( جدا كرده و عقب کشيده و دقـت مي شود هيتر )اتو( در حين برداشته شدن به دو سر لوله اصابت نكند. در صورتي كه به عقب رانـدن فـك متحـرك هيتر)اتو( به يكي ا زدو سر لوله بچسبد با زدن يك ضربه به دسته هيتر )اتو( و به آهستگي در حالي كـه بـا دسـت ديگر آن را كنترل مي گردد. هيتر را از لوله جدا نموده و بعـد از برداشـتن هيتـر بـه سـرعت لـب لولـه هـا را بهـم چسبانده و فشار را تا حد مورد نظر )فشاراعلام شده از طرف سـازنده دسـتگاه بـه اضـافه فـشار كشـشي( بـه طـور يكنواخت و حركت خطي و به آرامي افزايش داده تا به حد نهايي خود برسد. پس از اين كه فشار در اين مرحلـه بـه ميزان مشخص شده رسيد، فشار هيدروليك به اوج خود رسيده و لوله ها در هم ممزوج شـده و جوشـکاري صـورت مي گيرد. بايد دو سر لوله تحت اين فشار به طور ثابت به دو دستگاه باقي بماند تا زمان سـرد شـدن كـه از طـرف

سازنده دستگاه و براساس استاندارد اعلام شده سپري گردد نتيجتاً عمـلاً همبنـدي و جـوش بـه ايـن روش صـورت گرفته است .

مرحله سرد شدن

پس از اتمام زمان سرد شدن اكنون لوله هاي جوش داده شده را از دستگاه خارج نموده و لولـه هـا طـي زمـان توصيه شده از طرف سازنده در محل مناسب و دور از تنش و كشش قرار مي گيرند

زمانبندی و فرآيندهای جوش لوله های پلی اتيلن روش

شامل يك مرحله پيش فرآيند و پنج مرحله فرآيند مي باشد.

مرحله پيش فرآيند : شامل تامين مصالح و ابزار كار روشن كردن ژنراتور برق و صفحه اتو به منظور رسيدن به دماي ۲۰۰درجه سانتي گراد( قرار گرفتن خركها زير لوله و تراز كردن دهانه لوله ها بر روي شاسي دستگاه جـوش – عمليات رنده كاري و تميز كاري با الكل ۳۸دقيقه

- فاز اول : قرار گرفتن صفحه اتو درون دستگاه و چسبانيدن لبه لوله به صفحه اتو با رعايت انتقال فـشارهاي كششي و ثابت با مجموع 70 Barفشار كششي 40 Barو فشار ثابت ۱۰ 30 Bar ثانيه

- فــاز دوم مرحلــه طــبخ : بــا تقليــل فــشار آغــاز و بــا حــداقل تقليــل فــشار بــه پايــان مــي رســد ( دقيقه۶ ) 70 Bar ® 30 Bar

- فاز سوم : جدا كردن لبه لوله ها از صفحات اتو وخارج كردن صفحه اتو از درون دستگاه جوش ۱۰ثانيه

- فاز چهارم : چسبانيدن لبه لوله ها به يكديگر )رسيدن به فشار اوليه مجموعه فشارهاي كششي و ثابت است ثانيه۵ 70 Bar

- فاز پنجم : مرحله خنك شدن جوش و كاهش دماي جوش ۳۰200ْC ® 50ْCدقيقـه، مـدت زمـان گرم كردن صفحات اتو و نيز فرآيندها تابع شرايط عمومي و آب و هواست و الزاماً مي بايست مرحلـه طـبخ را با گرفتن زمان و رويت وضعيت شكل ظاهري جوش و نيز رويت تقليل فشار )فشارسنج دستگاه سيـستم هيدروليك رعايت كرد.

چنانچه عمليات جوشكاري پس از انجام اولين سر جوش بطور پيوسته ادامه پيدا كند زمان پيش فرآينـد گـاهي اوقات تا ۵۰درصد كاهش مي يابد. )بعلـت آمـاده بـودن ابـزار كـار و روشـن مانـدن ژنراتـور بـرق و اتـو و سيـستم هيدروليك

حالت اول ، شروع عمليات جوشكاري اولين سر جوش

| زمان | مراحل |

| ۳۸دقيقه | پيش فرآيند |

| ۱۰ثانيه | فاز اول |

| ۶دقيقه | فاز دوم |

| ۱۰ثانيه | فاز سوم |

| ۵ثانيه | فاز چهارم |

| ۳۰دقيقه | فاز پنجم |

| ۱:۱۴:۲۵ | جمع كل |

حالت دوم، ادامه عمليات جوشكاري سرجوشهاي بعدي

| زمان | مراحل |

| ۱۹دقيقه | پيش فرآيند |

| ۱۰ثانيه | فاز اول |

| ۶دقيقه | فاز دوم |

| ۱۰ثانيه | فاز سوم |

| ۵ثانيه | فاز چهارم |

| ۳۰دقيقه | فاز پنجم |

| ۵۵:۲۵ | جمع كل |

شكل ظاهري و بازرسي كيفيت جوشكاري انجام شده

- شكاف جوش : شكاف جوش the gapبين دو گرده برآمده جوش در انتهـاي لولـه نبايـد از سـطح لولـه پايينتر باشد .

- جابجايي ناهمترازي : displacementميزان ناهمترازي بين دو سر لوله هـاي جـوش داده شـده نبايـد بيشتر از ۱۰درصد ضخامت لوله باشد

- عرض لبه و يا گرده جوش : Beadعرض گرده جوش توصيه شده در شكل براساس سايزهاي مختلـف لولـه مطابق جدول زير مي باشد

عرض گرده جوش ميلي متر

| عرض گردها جوش | حداقل ضخامت لوله | عرض لبه و يا دو گرده جوش | حداقل ضخامت ديواره لوله |

| 4 | 4-6 | 22 | 13-18 |

| 6 | 4-7 | 24 | 14-19 |

| 8 | 5-8 | 27 | 15-20 |

| 9 | 6-9 | 30 | 16-21 |

| 11 | 7-10 | 34 | 17-22 |

| 13 | 9-12 | 40 | 18-23 |

| 16 | 10-14 | 45 | 20-25 |

| 18 | 12-16 | 50 | 22-27 |

| 19 | 12-18 | 55 | 24-30 |

| 60 | 26-32 | ||

| 65 | 28-3 |

كنترل چشمي

هيچگونه آثاري از آسيب، مثل خراشيدگي، اثرات عميق كه ممكن است از طريق بستن گيرههـا و غيـره بوجـود آيد، نبايد در هيچ يك از طريق جوش يا در لوله فشار مشاهده شود.

Quality contaral of Removed كنترل كيفيت لبه و يا گرده جوش

با ابزار اندازه گيري مخصوص مي توان لبه و يا گرده جوش را مشخص نمود ، بطوريكـه شـكل ظـاهري آن مـيبايد به صورت يكنواخت ايجاد شده باشد، بيد و يا گرده جوش بايد سخت و داراي شـكل محـدب و بـا ريـشه پهـن باشد و نبايد حالت مقعر با ريشه باريك و يا شكلهاي ديگر داشته باشد كه ناشي از فشار زياد و يـا فـشار كـم در بين جوشكاري باشد.

آزمايشات سرجوش هاي پلي اتيلن Butt weld

آزمايش هايي كه بر روي جوشهاي پلي اتيلن انجام مي گيرد تماماً براساس استانداردهاي بين المللـي بـه شـرح ذيل مي باشد

- الف- آزمايشات هيدرواستاتيك بلند مدت : سرجوشهاي پلي اتـيلن حـداقل ۶۰يـا 3d+25mmانتخـاب شده بطوريكه سرجوش در وسط قرار گيرد. البته دو طـرف لولـه را توسـط دو عـدد كـپ End Closure بسته شده و درون آن را با آب گرم پر مي شود. سپس در داخل مخزن دستگاه هيدرواستاتيك كـه دمـاي آن ۲۳سانتي گراد مي باشد، قرار مي گيرد.

- فشار توسط دستگاه آنقدر بالا برده مي شود تا از محل لوله بترکد در صورتيكه تركيدگي از محـل جـوش باشد تا قبل از حداقل فشار تعيين شده در استاندارد سرجوش مردود مي باشد. اين آزمـايش را آزمـايش تركيدگي سريع quic burst testمي گويند .

- ب- آزمايش هيدرواستاتيك كوتاه مدت يا ۱۶۵ساعت : short term testدر اين آزمايش نيز دو طـرف لوله به وسيله كپ بسته شده ، سپس داخل نمونه را با آب پر نمـوده و نمونـه كـه سـرجوش در وسـط آن

هيدرواستاتيك 4-4.6مگاپاسكال به مدت ۱۶۵ساعت اعمـال مـي گـردد، بـه طـوري كـه در ايـن مـدت هيچگونه نشتي و يا تركيدگي در جوش نبايد مشاهده گردد در صورت مشاهده شـدن عيـب و اشـكال در جوش قبل از مدت آزمايش جوش مردود خواهد بود

ج- آزمايشي كششي t

- براساس استاندارد براي لوله هاي كه ضخامت آنها كمتر از ۲۵ميلي متـر باشـد، مطـابق نمونـه اسـتاندارد دمبل تهيه و تحت آزمايش كشش قرار مي گيرد.

- سرعت كشش مطابق با استاندارد براي ضخامتهاي مختلف تغيير مي كند .

- تعداد نمونه هاي آزمايشي براي انجام آزمايش كششي مطابق جـدول ذيـل براسـاس قطـر لولـه هـا نمونـه انتخاب و آزمايش مي گردد

| تعداد نمونه مورد نياز | قطر لوله ميلي متر |

| >90,<110 | 2 |

| >110,<180 | 4 |

| >180,<315 | 6 |

| >315 | 7 |

بايد سعي شود نمونه اول از بحراني ترين نقطه جوش انتخاب گردد و نمونـه هـاي ديگـر نيـز از قـسمتهاي كـه دفورمه و يا نافرم مي باشد انتخاب كنيم

شرايط آزمايش

شرايط تهيه نمونه مورد آزمايش پس از جوشكاري حداقل ۲ساعت بعد و متوسط در ۲۰درجـه سـانتي گـراد تعيين گرديده است و ۶ساعت بعد از جوشكاري عمليات ماشين كـاري نمونـه انجـام و حـداقل ۲۴سـاعت بعـد از جوشكاري مي بايد عمل كششي صورت پذيرد

نمونه عملكرد دستگاه كشش tensile Machine

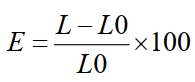

نمونه را مطابق شكل استاندارد تهيه نموده و بين دو فك دستگاه كشش قرار داده مي شود. پس از وارد نمـودن پارامترهاي ابعادي به قسمت كامپيوتر دستگاه مطابق جدول استاندارد، با سرعتهاي مختلف با توجه به ضخامت لوله ها عمل كششي انجام مي گيرد، به طوري كه پارگي برابر استاندارد نبايد كمتراز ۳۵درصد ازديـاد طـول نـسبي از محل جوش باشد. درصد ازدياد طول نسبي از فرمول زير قابل محاسبه مي باشد

که در آن :

که در آن :

E = درصد ازدياد طول نسبي

O = طول اوليه

L = طول ثانویه