کنترل ورود لوله پلی اتیلن و متعلقات به کارگاه

کنترل ورود لوله پلی اتیلن و متعلقات به کارگاه

مقاله پیش رو با عنوان کنترل لوله پلی اتیلن و متعلقات به کارگاه به صورت جامع توضیح داده شده در توضیح اینکه اصولاً لوله هاي پلی اتیلن در کارخانه بر طبق استاندارد، (از نظر کیفیت) ساخته و کنترل می شوند. کنترل هاي کیفیت تولید خارج از بحث این مشخصات فنی عمومی می باشد ولی پیمانکار موظف است در موقع تحویل لوله هاي پلی اتیلن به کارگاه نکات عمده زیر را مورد توجه قرار داده ضمن اینکه در صورت وجود هرگونه ایراد و اشکال، موارد را با مهندس مشاور مطرح و در صورت نیاز صورت جلسه نماید:

- مجموع مقادیر کالاي حمل شده از نظر مقدار با بارنامه کنترل گردد.

- هر مقدار کمبود لوله یا متعلقات ، همراه با لیست خسارت هاي احتمالی، در برگ رسید درج گردد.

- لیست لوله هاي آسیب دیده و لیست نواقص در محموله حمل شده در اسرع وقت تهیه و اعلام شود.

حداقل عرض ترانشه مورد نیاز براي لوله هاي پلی اتیلن

در ادامه مقاله با عنوان کنترل لوله پلی اتیلن و متعلقات به کارگاه، عرض ترانشه مناسب در اسناد طرح مشخص شده است. در صورت مشخص نبودن عرض ترانشه، حداقل عرض ترانشه مورد نیاز کوچکترین عدد از دو مقدار زیر خواهد بود:

- ( قطر خارجی لوله)+ (400 میلیمتر)

- (25/1 برابر قطر خارجی لوله) + (300 میلیمتر)

حداقل عرض ترانشه در خاکهاي معمولی (غیر متراکم)، علاوه بر فضاي لازم براي انجام تمهیدات حفاظتی، به قطر و سختی لوله، سختی مصالح دور لوله و اطراف آن و عمق لوله بستگی داشته و باید در اسناد طرح مشخص شود.

حداقل عرض ترانشه در خاکهاي دج یا متراکم به مقداري است که جاي کافی براي کار و نصب و ریختن خاك در زیر و اطراف لوله وجود داشته باشد. همچنین فضاي بین لوله و دیوار ترانشه باید بیش از عرض وسایلی باشد که براي تراکم خاك در این محدوده لازم است.

چنانچه از وسایل خاص نظیر دستگاه حفار ترانشه (Trencher) در نصب و خاکریزي دور لوله استفاده می شود عرض هاي حداقل را می توان با نظر مهندس مشاور کاهش داد.

بستر سازي براي لوله هاي پلی اتیلن

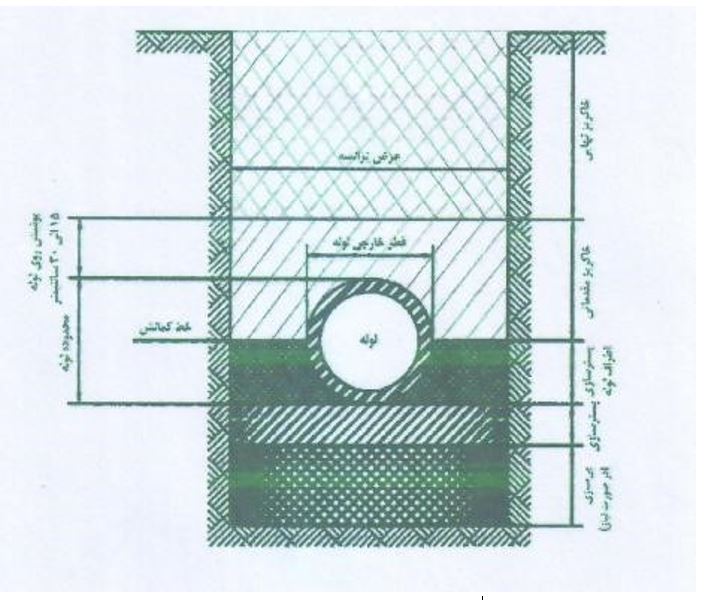

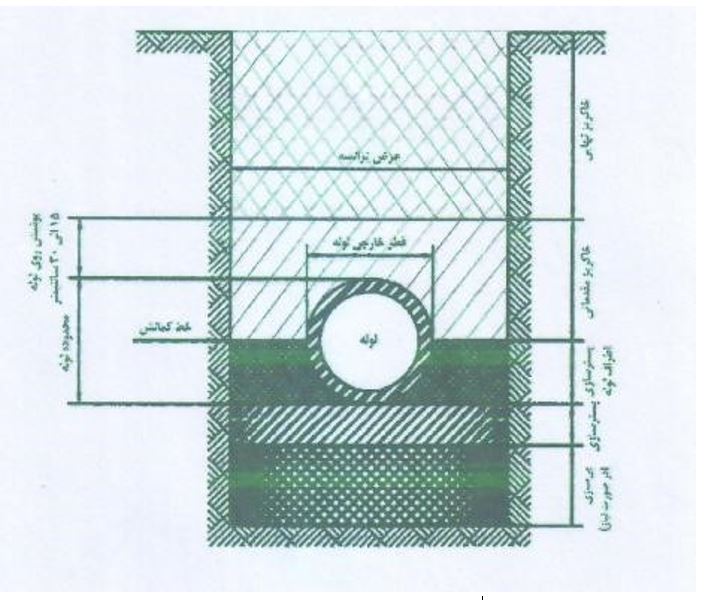

باتوجه به اهمیت زیاد خاك زیر و اطراف لوله هاي پلاستیکی و نوع بسترسازي مناسب براي شرایط مختلف کاري، بایستی محدودیتها موجود مورد توجه قرار گرفته و توصیه هاي مربوطه به کار گرفته شوند. مقطع عمومی ترانشه کارگذاري لوله هاي پلی اتیلن و تعاریف مربوطه در شکل (6-3) نشان داده شده است.

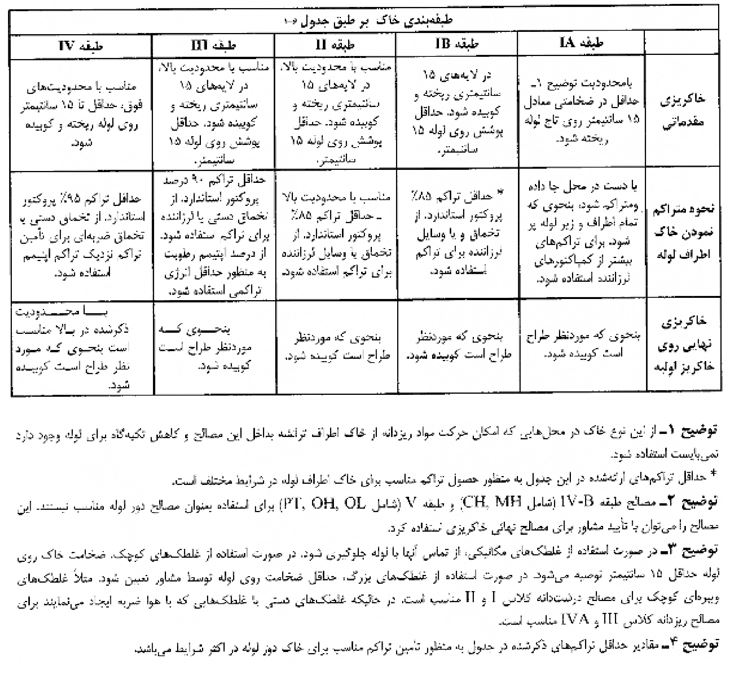

مصالح خاکی مورد استفاده در قسمت هاي مختلف ترانشه شامل پی، بستر، خاکریزي زیر لوله در جدول شماره (6-3) مطابق استاندارد ASTM D2321 شرح داده شده است. تشریح بیشتر انواع خاکها در استاندارد ASTM D2487 ارائه شده است.

توصیه هاي کاربرد خاکها با دانه بندي متفاوت براي قسمت هاي مختلف ترانشه در جدول شماره (6-4) ارائه شده است.

انتخاب مصالح مختلف خاکی براي استفاده در پی سازي و بسترسازي و خاکریز مجدد روي لوله هاي پلاستیکی

ادامه جدول 6– 4– انتخاب مصالح مختلف خاکی براي استفاده در پی سازي و بستر سازي و خاکریز مجدد روي لوله هاي پلاستیکی

مشخصات مصالح مورد استفاده در خاکریز اطراف لوله

الف) مصالح طبقه IA :

امکان قفل و بسته شدن دانه ها در داخل یکدیگر به علت شکسته بودن دانه ها از امتیازات این طبقه از مصالح می باشد. به همین علت حداکثر استحکام براي نگهداري لوله با تراکم مشخص را امکان پذیر می نماید. این مصالح با صرف حداقل انرژي، براي استفاده در بسترسازي لوله در ترانشه هاي سنگی آبدار مناسب است. چنانچه امکان وجود آب زیرزمینی در ترانشه وجود داشته باشد باید موضوع حرکت دانه هاي ریز خاك به داخل دانه بندي مصالح درشت مدنظر قرار داشته باشد.

ب) مصالح طبقه IB:

این مصالح، اختلاطی از مصالح طبقه IA و ماسه طبیعی شکسته می باشند و به منظور کاهش جابجایی مصالح ریزدانه اطراف ترانشه به داخل ترانشه، استفاده می شوند. دانه بندي این مصالح، متراکم تر از مصالح طبقه IA است و به همین علت، نیاز به انرژي بیشتر براي تراکم دارند. این مصالح، بعد از تراکم لازم، داراي سختی و مقاومت زیاد خواهند بود.

- مصالح طبقهII:

این مصالح بعد از تراکم لازم تکیه گاه بسیار مناسبی براي لوله خواهند بود. در اکثر موارد، این مصالح تمام مشخصات مطلوب مصالح تیپ کوبیده شده IB را دارا می باشند. چنانچه دانه بندي این مصالح به صورتی باشد که امکان حرکت مواد ریزدانه به داخل آن امکان پذیر گردد از نظر سازگاري با خاك اطراف باید کنترل شود. این مصالح، عمدتاً گرد گوشه بوده و پایداري کمتري نسبت به مصالح نیز گوشه دارند، مگر اینکه متراکم شده باشند.

-

مصالح طبقهIII

این مصالح با تراکم مشابه، تکیه گاه کمتري نسبت به مصالح طبقه I و II براي لوله ایجاد خواهند کرد. براي متراکم شدن، ممکن است به انرژي زیادي نیاز بوده و مقدار رطوبت باید کنترل شده باشد. این مصالح چنانچه به تراکم مناسب برسند می توانند تکیه گاه مناسبی براي لوله ایجاد نمایند.

-

مصالح طبقهIV.A:

این مصالح باید قبل از استفاده، از نظر مشخصه هاي مختلف مکانیک خاك ارزیابی شوند. مقدار رطوبت این مصالح، باید نزدیک به رطوبت بهینه باشد، تا حداقل انرژي براي تراکم آن مورد نیاز باشد. چنانچه این مصالح به طور مناسبی ریخته و متراکم شوند، تکیه گاه قابل قبولی براي لوله خواهند بود. در هر صورت ، این مصالح، ممکن است براي استفاده در خاکریزي هاي مرتفع، سرباره چرخهاي سنگین و امثال آن مناسب نباشند. همچنین این مصالح براي استفاده در ترانشههایی که آب کنترل نشده داخل ترانشه سبب از بین رفتن استحکام کف ترانشه می شود ، مناسب نخواهند بود.

-

مقدار رطوبت مصالح

چنانچه رطوبت مصالح داخل ترانشه در محدوده مشخص و نزدیک به حد بهینه باشد، تراکم پذیري مصالح با کمترین انرژي مقدور می باشد. بنابراین حفظ رطوبت در محدوده مشخص از عوامل مهم براي انتخاب مصالح در داخل ترانشه می باشد. چنانچه خاکریزي ها با تراکم مناسب انجام نشود، سبب تغییر شکل هاي بیش از حد مجاز براي لوله خواهد شد.

- حداکثر ابعاد مصالح خاکریزي

حداکثر ابعاد مصالح ریخته شده داخل ترانشه، محدود به 5/37 میلیمتر با 5/1 اینچ، (به جدول شماره 6-1 مراجعه شود)، می باشد به منظور بهبود وضعیت مصالح دور لوله هاي کوچک تر و جلوگیري از وارد شدن صدمه به جدار لوله ها، انتخاب حداکثر ابعاد دانه هاي کمتر ممکن است ضروري گردد. براي لوله هاي به قطر 200 تا 400 میلیمتر، حداکثر ابعاد دانه ها 19 میلیمتر با 75/0 اینچ است. براي قطرهاي کوچکتر، حداکثر ابعاد دانه هاي مصالح معادل 10% قطر لوله توصیه می شود. چنانچه مصالح لایه هاي فوقانی لوله در داخل ترانشه داراي ابعاد بزرگتري باشد، مهندس مشاور ممکن است ارتفاع خاك روي لوله را افزایش دهد.

- خاکبرداري ترانشه

روش کار براي خاکبرداري ترانشه در بخش نکات مشترك لوله گذاري اشاره شده است، علاوه بر آن براي نصب لوله هاي پلی اتیلن ، نکات زیر نیز باید مورد توجه قرار گیرد.

ترانشه باید به صورتی خاکبرداري شود که دیواره هاي طرفین آن تا پایان عملیات پایدار بماند. شیب دیواره ها، ابعاد و طول ترانشه برداري، باید همیشه در حدي باشد که در مشخصات طرح قید گردیده است و از خاکبرداري اضافی در هر مقطع باید جلوگیري گردد. ترانشه ها بلافاصله پس از اتمام عملیات باید خاکریزي و پر شوند. همچنین نباید دیرتر از پایان هر روز کاري، یا مقطع تعریف شده در مشخصات طرح باشد.

کنترل آب در ترانشه

مادام که در داخل ترانشه حفر شده براي اجراي خطوط لوله، آب وجود داشته باشد، از انجام عملیات خاکریزي روي لوله باید اجتناب شود. پیمانکار باید نسبت به پائین انداختن سطح آب تا تراز مورد نظر براساس نقشه هاي اجرائی اقدام نماید. همچنین باید از ورود آبهاي سطحی به داخل ترانشه جلوگیري شود. باتوجه به اهمیت زیاد تراکم خاکهاي اطراف لوله در لوله هاي پلی اتیلن ، در ادامه اثرات نامناسب آبهاي زیرزمینی شرح داده شده است.

الف ) آبهاي زیرزمینی

– وقتی که رقوم آب زیرزمینی بالاتر از رقوم کف ترانشه در محدوده اجراي کار باشد، تخلیه آبها به منظور حفظ پایداري و انجام تراکم مصالح ضروري است. سطح آب در چنین شرایطی باید تا زیر سطح مصالح بستر لوله و یا پی سازي زیر لوله پائین انداخته شود، به صورتی که کف ترانشه ، به صورت پایدار درآید. باتوجه به شرایط و امکانات محلی ، می توان از پمپ لجن کش ، نایلون هاي مخصوص (ژئوتکستایل) ، لوله هاي زهکش و یا قشرهاي سنگ ریزه با ضخامت مناسب، براي خروج و کنترل آب در ترانشه استفاده نمود. روش بهینه در مشخصات طرح تعیین و پیمانکار موظف به اجراي آن می باشد. وقتی که خاکبرداري همزمان با پائین انداختن سطح آب انجام می شود، باید مطمئن شد که در هر حال، در حین اجراي کار، سطح آب پائین تر از کف ترانشه حفر شده حفظ شود. این اقدام به منظور جلوگیري از شسته شدن مصالح پشت چوب بست حفاظتی یا دیواره آزاد ترانشه و حرکت آن به داخل ترانشه است. براي جلوگیري از شناورشدن لوله، کنترل سطح آب در تمام مراحل ، اعم از قبل یا در حین و یا بعد از نصب لوله و تا زمانی که اجراي خاکریز دوره لوله انجام می شود، ضروري است. به منظور حفظ پایداري خاکی که در آن ترانشه حفر می شود، روش تخلیه آب باید به نحوي انتخاب شود که خروج مواد ریزدانه از طریق آن، به حداقل کاهش یابد. این مسئله باید در مشخصات طرح قید شود.

-

) آبهاي جاري در کف ترانشه

– به منظور حفاظت کف و دیواره هاي ترانشه ، پی و یا سایر قسمت هاي بسترسازي، آبهاي ورودي به داخل ترانشه باید کنترل گردند. ایجاد موانع در کف تر انشه به منظور جلوگیري از حرکت آب و مواد ریزدانه در کف ترانشه، مانند شن ریزي ، ضروري است. خاکریزي نهایی روي لوله نیز باید در اسرع وقت انجام و تکمیل شود.

-

) مصالح براي کنترل آب

براي پی سازي زیر لوله یا مصالح بستر و یا مصالح زهکشی، باید از مصالح دانه بندي شده مناسب استفاده گردد. این کار ، با هدف انتقال آب به حوضچه هاي تخلیه و یا سایر محل هاي زهکشی است. در صورت نیاز ، از مصالح دانه بندي شده مناسب همراه با لوله هاي زهکش سوراخ دار به منظور بهبود کیفیت انتقال آب می توان استفاده کرد. انتخاب دانه بندي مناسب مصالح زهکشی به منظور کاهش حرکت مواد ریزدانه از مصالح اطراف ترانشه به داخل مصالح زهکش نیز ضروري است. دانه بندي مصالح فوق، در مشخصات طرح باید درج گردد.

6–3– 8–4 – نگهداري دیواره ترانشه ها

وقتی که براي نگهداري دیواره ترانشه ها از سپرکوبی، جک یا صندوقه استفاده می شود، از عدم حرکت و یا سست شدن لوله و بسترسازي اطراف لوله در زمان نصب، به ویژه در موقع بیرون کشیدن سیستم هاي حفاظتی ، باید اطمینان حاصل کرد. همچنین، در صورت استفاده از سپر در زمین هاي آبدار، از قفل و بست شدن سپرها به منظور جلوگیري از شسته شدن دیواره ترانشه باید اطمینان حاصل کرد. در زیر پل ها و تأسیسات موجود نیز باید از عدم حرکت خاك دیواره ترانشهاطمینان حاصل نمود.

حفاظت هایی که در ترانشه باقی خواهند ماند

در موارد بسیار خاصی که چوب بست تا زیر سطح خاکریز اطراف لوله ادامه می یابد و بازکردن چوب بست سبب سست شدن مصالح پی سازي و زیرسازي لوله شود و راه حل دیگري وجود نداشته باشد، بهتر است که قسمتی از چوب بست در ترانشه باقی بماند. در چنین حالتی، قسمت فوقانی چوب بست بریده خواهد شد. محل بریدگی باید حداقل 5/0 متر بالاتر از تاج لوله قرار گیرد. بادبندهاي نصب شده در داخل قسمت هاي سپرکوبی شده که در محدوده لوله گذاري است نیز باید در محل باقی بماند. چوب بست هایی که در محل باقی خواهند ماند، باید به عنوان یک سازه دایمی تلقی شده و در مقابل عوامل بیولوژیک حفاظت شود. بعضی از انواع محلول هاي حفاظتی چوب بست ها می توانند اثر منفی در بعضی از انواع لوله هاي پلاستیکی داشته باشند، لذا از به کارگیري آنها در مجاورت لوله ها، باید اجتناب شود.

استفاده از صندوقه ها در حفاظت دیواره ترانشه

چنانچه از صندوقه براي حفاظت دیوارهاي ترانشه در جریان عملیات لوله گذاري استفاده شود، مصالح دوره لوله نباید در زمان برداشت صندوقه ها جابجا شوند. در لوله هاي پلاستیکی، موضوع متراکم ماندن مصالح بعد از حرکت صندوقه ها، اهمیت بسیار زیادي دارد و در صورت تردید در انجام تراکم، بهتر است از صندوقه ها در زیر سطح خاك محدوده لوله استفاده نشود، مگر این که به صورتی قابل قبول از متراکم ماندن مصالح بستر لوله اطمینان حاصل گر دد. قبل از حرکت صندوقه ها، مصالح زیرسازي اطراف لوله باید ریخته و کوبیده شود و به تناسب خارج کردن صندوقه ها، مصالح دور لوله باید تکمیل و کوبیده شود.

وجود سنگ یا مواد درشت دانه در کف ترانشه

چنانچه کف ترانشه از جنس سنگ یا مصالح سخت مشابه و یا سنگهایی با ابعاد بیش از 40 میلیمتر باشد، کف ترانشه باید به میزان حداقل 150 میلیمتر پائین تر از کف لوله، خاکبرداري شده و با مصالح ماسه اي مناسب ، مجدداً پر گردد.

بسترسازي براي متعلقات و شیرآلات

بسترسازي کف ترانشه براي نصب متعلقات و شیرآلات ، تابع بسترسازي کف ترانشه براي نصب لوله است. ولی از آنجا که ابعاد خارجی متعلقات و شیرآلات و با هر نوع اتصالی، دقیقاً معادل ابعاد خارجی لوله نیست، در بسترسازي مربوطه باید به این مسئله توجه شود. همچنین در محل هایی که نیاز به ساخت بلوك هاي بتنی نگهدارنده است، باید برداشت خاك وبسترسازي مناسب انجام شود.

پیمانکار موظف است باتوجه به نقشه هاي اجرائی و نوع بسترسازي مورد نظر، با اندازه گیري دقیق ، محل اتصالی ها را تعیین و کف ترانشه را به ابعاد مناسب مطابق نقشه اجرائی خاکبرداري کند بطوري که فضاي کافی براي نصب اتصالی ها فراهم شود.

لوله گذاري

-

– بازرسی قبل از لوله گذاري

پیمانکار موظف است تمام لوله ها، متعلقات و شیرآلات را قبل از نصب به دقت بازدید و بررسی نموده و هر گونه صدمه یا عیب را نشانه گذاري و در محل معینی براي بازدید مهندس مشاور نگهداري کند. مهندس مشاور پس از ارزیابی قطعه موردنظر، ممکن است برحسب مورد، دستور تعمیر یا تعویض قطعه را صادر نماید.

برش

در مواردي که برش لوله لازم می شود، باید سرلوله هاي حاصل از برش، کامل و سالم بوده و آسیبی به لوله داده نشود. مقطع برش لوله ، باید کاملاً عمود بر محور لوله باشد. براي برش لوله نباید از 1/0 دندانه درشت ( اره نجاري) استفاده شود. استفاده از اره دستی دانه ریزي (آهن بر) فقط براي لوله هاي تا قطر 110 میلیمتر مجازات براي برش لوله هاي بزرگتر باید از ماشین ها و ابزارهاي مخصوص برش لوله هاي پلاستیکی استفاده شود.

هنگام برش براي ثابت نگهداشتن لوله، نباید از گیره استفاده شود، زیرا عمل گیره، باعث جمع شدن لوله و آسیب جداره آن در محل گیره می شود.

در کار با ماشین برش مخصوص لوله پلی اتیلن، باید دستورالعمل ها و توصیه هاي سازنده درباره نحوه استفاده و نیز نکات ایمنی ، کاملاً رعایت شود.

براي برش لوله ، باید از دستگاه هایی استفاده شود که حداقل براده و ترانشه را در محل ایجاد کند. پس از اتمام برش، لازم است با استفاده از سوهان مناسب، سطح برش را کاملاً مسطح کرده و تمام براده و ترانشه را جدا کرد تا آماده براي جوش لب به لب شود.

تمیز کردن لوله و متعلقات

قبل از نصب، داخل و خارج سر ساده هر یک از شاخه هاي لوله و سرمتعلقات، باید با پارچه خشک و کاملاً تمیز شود.

نصب لوله و متعلقات

پیمانکار موظف است با رعایت کلیه موارد قبلی، لوله هایی که باید داخل ترانشه نصب شوند را به تعداد شاخه و در اقطار مورد نیاز و حسب مورد متعلقات مربوط را با نظر و تأیید مهندس مشاور تعیین کرده ودر کنار ترانشه، به ترتیبی که باید نصب شوند، ریسه نماید.

اتصالی هاي جوشی لب به لب لوله ها و متعلقات باید در خارج ترانشه انجام شود. براي تأمین این منظور، باید پیمانکارالوارهایی به ضخامت، عرض و طول مناسب به تعداد کافی تهیه کرده و در کارگاه آماده داشته باشد. این الوارها، باید به فواصل معین روي ترانشه و در جهت عمود بر امتداد ترانشه ، به نحوي گذاشته شوند که کاملاً در یک تراز باشند. سپس، شاخه لوله هاي پلی اتیلن را که قرار است به یکدیگر جوش داده شوند باید به صورت آزاد روي این الوارها، به صورتی گذاشته شوند که محور هر دو شاخه لوله در محل اتصال در یک امتداد بوده و زیر هر شاخه لوله، تعداد کافی الوار به فواصلی قرارداده شود که مانع از انحناي شاخه لوله بر اثر وزن خود گردد. ابعاد، تعداد و فواصل الوارها، بستگی به قطر، طول و وزن شاخه لوله هایی خواهد داشت که قرار است درمسیر مورد نظر نصب شوند.

در هنگام انتقال لوله و متعلقات به روي الوارها، باید دقت شود که هیچ گونه مواد زاید، داخل لوله و متعلقات آن نشده باشد. پس از اینکه هر شاخه لوله و هر یک از متعلقات در جاي خود روي الوارها گذاشته شد، باید بلافاصله مورد بازدید قرار گرفته و اطمینان حاصل گردد که داخل لوله تمیز و عاري از اشیاء خارجی است.

پیمانکار می تواند باتوجه به شرایط محلی و امکانات خود، عملیات لوله گذاري در مسیر موردنظر را به چند قطعه تقسیم کرده و تعداد شاخه لوله و متعلقاتی را که در نظر دارد در هر قطعه به یکدیگر متصل کند، همراه با ابعاد ، تعداد و فواصل الوارها تعیین کرده و پس از اخذ تأیید مهندس مشاور ملاك عمل قرار دهد.

عملیات اتصال به روش هاي مختلف در بند 6-3-4 تشریح شده است. براي تسهیل کار با دستگاه مخصوص جوش لب به لب، پیمانکار می تواند به طور موقت، قطعه الوار بزرگتري روي ترانشه در محل اتصال دو شاخه لوله قرار داده و دستگاه مخصوص جوش لب به لب را روي این الوار مستقر کند.

عملیات اتصال باید از یک طرف مسیر شروع شده و اتصالی ها به ترتیب، یکی پس از دیگري انجام شوند، تا تمام اتصالی لوله ها و متعلقاتی که در یک مسیر نصب می شوند، برقرار گردد.

شاخه لوله ها و متعلقاتی که به شرح فوق به یکدیگر متصل و یکپارچه می شوند، یک قطعه از خط لوله را تشکیل می دهند که باید به آرامی در ترانشه قرار داده شود. براي تأمین این منظور باید از ماشین آلات مناسب که در فواصل معینی در طول این قطعه خط لوله قرارداده شده استفاده شود و در مقابل هر دستگاه ماشین،قطعه خط لوله را با استفاده از تسمه اي از زیر لوله عبور کرده و به چنگک جرثقیل وصل شده ، آویزان کرد. در این حالت ، جرثقیل لوله ها را بالا برده تا قطعه خط لوله را از الوارها جدا سازد و الوارها آزاد شوند. سپس الوارها را باید یکی پس از دیگري از زیر قطعه خارج نموده و با استفاده از جرثقیل، قطعه خط لوله را به آرامی در کف ترانشه قرار داد.

در صورتی که انتهاي قطعه خط لوله به تبدیل پلی اتیلن فلنجی ختم نشده باشد و در نظر باشد به انتهاي شاخه لوله اي از مرحله بعدي عملیات، اتصال داده شود، نباید انتهاي قطعه خط لوله را در داخل ترانشه قرار داد، بلکه انتهاي این قطعه خط لوله باید بر روي الواري که روي ترانشه گذاشته شده است باقی بماند و عملیات اتصال قطعه بندي خط لوله ، نظیر قطعه قبلی انجام شود.

خارج نگهداشتن انتهاي یک قطعه خط لوله به شرحی که اشاره شد ، زمانی میسر است که طول قطعه خط لوله مورد نظر وقطر لوله در حدي باشد که قطعه خط لوله، انعطاف کافی براي خم شدن داشته باشد.

در لوله هاي به قطر کوچک و وزن نسبتاً کم، ممکن است به جاي استفاده از ماشین، قطعه خط لوله را به کمک چند کارگر که هر یک تسمه اي را که از زیر لوله عبور کرده است در دست دارند، به آرامی در داخل ترانشه قرار داد.

نصب شیر آلات و متعلقات

چنانچه اتصال شیرآلاتی که براي نصب در خط لوله پلی اتیلن در نظر گرفته شده از نوع فلنجی باشد. نصب این نوع شیر آلات عیناً نظیر نصب شیرآلات در خطوط لوله فشاري می باشد. در صورتی که اتصالی این شیرآلات از نوع دیگري باشد در آن صورت می توان از تبدیل پلی اتیلنی که این اتصال را تبدیل به اتصال فلنجی می کند استفاده کرد. قطعات فلنج دار واسط در بخش متعلقات شرح داده شده است.

-

پشت بندها و مهارهاي بتنی

پشت بندها و مهارهاي بتنی خطوط لوله پلی اتیلن فشاري، عیناً نظیر پشت بندهاي سایر خطوط لوله فشاري است که در بخش نکات مشترك لوله گذاري تشریح شده است.

خم کردن لوله هاي پلی اتیلن

لوله هاي پلی اتیلن را می توان به دو روش به شرح زیر خم کرد. (براي خم کردن لوله ، پیمانکار باید مجوز انجام کار را از مهندس مشاور دریافت نماید).

خم کردن سرد

لوله هاي پلی اتیلن با قطر کم، انعطاف پذیري زیاد داشته و می توان آن را در قوس هاي بزرگ به راحتی خم کرد. بنابراین امکان دارد براي تغییر مسیر یا زاویه خط لوله، بدون استفاده از زانویی یک شاخه لوله را خم کرده و زاویه موردنظر را به دست آورد. شعاع قوس، تابع جنس لوله، وزن مخصوص، ضخامت جداره و قطر آن است و نباید از حدي که کارخانه سازنده تعیین کرده ، کمتر باشد. معمولاً شعاع خم، حداقل در حدود 12 تا 20 برابر قطر لوله می باشد.

زانویی که از خم کردن یک قطعه لوله بدست می آید، باید بدون ترك و یا زایده و برآمدگی باشد. در مواردي که ایجاد زانویی به زاویه موردنظر از طریق خم کردن لوله امکان پذیر نباشد، تغییر امتداد مورد نظر در خط لوله باید با ترکیبی از زانویی هاي استاندارد ساخت سازندگان لوله هاي پلی اتیلن ایجاد شود. محل نصب خم، باید حداقل ده برابر قطر لوله، از شیرآلات و متعلقات مجاور فاصله داشته باشد.

خم کردن گرم

خم کردن لوله هاي پلی اتیلن با شعاع هاي کمتر، به وسیله تجهیزات حرارت زاي بدون شعله باید انجام شود. براي تأمین این منظور، می توان از دستگاههاي دمنده هواي داغ و یا حمام روغن استفاده کرد. باید دقت شود که توزیع حرارت در سرتاسرمحل خم لوله، یکنواخت بوده و از حرارت دادن موضعی اجتناب شود.

دماي مورد نیاز براي خم کردن لوله هاي پلی اتیلن ، 105 تا 140 درجه سانتیگراد. در تمام مدت حرارت دهی، باید از افزایش دمابیش از دماي نرم شدن اجتناب شود. زیرا ، جداره لوله در دماي نرم شدن، از شکل خود خارج شده و غیرقابل استفاده می گردد.

به منظور جلوگیري از مسطح شدن لوله در هنگام خم کردن، می توان لوله را با ماسه گرم و یا قطعات لاستیکی، یا فنرهاي خم کننده ویا سایر مواد مناسب پر کرد. در روند حرارت دادن لوله، ضریب هدایت گرمایی کم لوله هاي پلی اتیلن باید مدنظر باشد. در صورت افزایش بیش از حد حرارت لوله ، تغییر رنگ در لوله پلی اتیلن به وجود خواهد آمد و تغییر شکل هاي نامناسب ایجاد خواهدشد در درجه حرارت هاي پائین تر از مقدار مشخص، خم کردن لوله صحیح نمی باشد. زیرا سبب ایجاد تنش هاي نامناسب در محدوده خم خواهد گردید.

پس از این که لوله به طور یکنواخت تا درجه مناسب گرم شد. لوله را به دور قلاب ساده اي ثابت کرده و تا سردشدن آن باید به همین حالت نگهداري شود. قلاب مورد نظر، باید به صورتی باشد که بعد از این که لوله سردشد و در اثر برجهندگی، تا حدودي به حالت اول برگشت داده شده و به زاویه مورد نظر برسد.

خاکریزي مقدماتی روي لوله هاي نصب شده

قبل از آنکه آزمایش هیدرواستاتیک خطوط لوله نصب شده آغاز شود، لازم است اطراف و روي لوله ها با خاك مناسب پر شده و متراکم گردد، تا خط لوله در جاي خود ثابت مانده و بر اثر فشار داخلی ضمن انجام آزمایشات، از جاي خود تکان نخورد. نظر بر این که هنگام آزمایش هیدرواستاتیک خط لوله لازم است تمام اتصالات در محل شیرآلات و متعلقات قابل رویت باشند تا در صورت نشت آب از آن ، بتوان محل نشت را به آسانی پیدا کرد. لذا خاکریزي قبل از انجام آزمایش هیدرواستاتیک باید طوري انجام شود که اتصالی ها و متعلقات و شیرآلات قابل رویت باشند. خاکریزي که بدین ترتیب انجام گرفته، خاکریزي مقدماتی نامیده می شود.

خاکریزي مقدماتی، در نکات مشترك و در شکل (6-1) تعریف شده است.

پیمانکار موظف است قبل از انجام خاکریزي مقدماتی ، محل تمام اتصال ها و متعلقات و شیرآلات را به مهندس مشاور اعلام کند تا مهندس مشاور با در نظر گرفتن آن و توجه خاص به نوع اتصالی ها، شیرآلات و متعلقات، محل هایی از خط لوله را که اجازه می دهند زیر پوشش خاکریزي مقدماتی قرار گیرند، تعیین کرده و به پیمانکار ابلاغ کند. مهندس مشاور این محل ها را طوري تعیین خواهد کرد، که بدنه هر شاخه لوله زیر خاکریز مقدماتی قرار گیرد، ولی اتصالی هاي آن خارج از خاکریزي مقدماتی باشد.

در خاکریزي مقدماتی، لازم است نکات مربوط به نوع بسترسازي که براي خط لوله تعیین شده است رعایت گردد. خاکریزي مقدماتی تا آنجا که با لوله تماس دارد، باید با همان مصالحی انجام شود که در بخش 6-3-8- براي خاکریزي زیر و اطراف لوله تعیین شده است. بقیه خاکریزي مقدماتی نیز باید مطابق مشخصات طرح انجام شود.

خاکریزي مقدماتی باید اطراف لوله را پر کرده و در چند لایه به طور یکنواخت انجام شود. حداقل ارتفاع خاکریزي مقدماتی روي تاج لوله 30 سانتیمتر و در شرایط خاص ، این مقدار حداقل باتوجه به مشخصات طرح و تمهیدات لازم، قابل اجرا خواهد بود.

تمیز کردن خطوط لوله

تمیز کردن خط لوله پلی اتیلن عیناً نظیر تمیز کردن سایر خطوط لوله است که در بخش نکات مشترك لوله گذاري تشریح شده است.

آزمایش هیدرواستاتیک خطوط نصب شده

– روش آزمایش

پیمانکار باید پس از نصب خط لوله و اطمینان از این که بتن پشت بندها و مهاریها کاملاً مقاوم شده است و قسمتهاي آزاد متعلقات به خصوص قسمت انتهایی شاخه اي از خط لوله که قراراست مورد آزمایش هیدرواستاتیک قرار گیرد، کاملاً با درپوش و پشت بندهاي مناسب، مهار موقت شده است، اقدام به آزمایش هیدرواستاتیک خطوط لوله کند.

قبل از انجام آزمایش، پیمانکار موظف است ، آمادگی خط لوله براي انجام آزمایش را به مهندس مشاور کتباً اعلام نماید. مهندس مشاور پس از بازدید از خطوطی که باید آزمایش شوند و اطمینان از اینکه کلیه تکیه گاه ها و مهارها، اعم از دائمی و موقتی به نحو مناسب ایجاد شده ، تمام وسایل و لوازم و تجهیزات مورد نیاز آماده کار باشند و اطمینان از کافی بودن آب براي انجام آزمایش ، موافقت خود را با انجام آزمایش پس از بررسی و تأیید برنامه ارائه شده توسط پیمانکار، اعلام خواهد کرد. براي انجام آزمایش هر یک از قسمت هاي خط لوله لازم است به ترتیب زیر عمل شود:

الف – در پائین ترین نقطه خط لوله، انشعابی ایجاد شود که از طریق آن بتوان آب تحت فشار به خط لوله وارد کرد.

- – با استفاده از پمپ مناسب، آب تمیز را از این انشعاب به خط لوله وارد کرده و با بازکردن شیرهاي هوا در مسیر خط لوله و یا شیر قطع و وصل واقع در بالادست، هواي موجود در خط لوله مورد آزمایش کاملاً تخلیه شود. تخلیه کامل هوا از این نظر مهم است که اگر هوا در خط لوله باقی مانده باشد، به علت قابل تراکم بودن آن، نمی توان فشار لازم براي انجام آزمایش را در خط ایجاد نمود.

پ – طول مسیر خط لوله تحت آزمایش باید دقیقاً بازرسی و بررسی شده و در صورتی که در قسمتی از اتصالی، اثرات نشت آب ملاحظه شود، باید آزمایش متوقف شده و از اتصالی که نشت داشته رفع نقص شود و پس از تایید مهندس مشاور، دوباره اقدام به پرکردن خط لوله با آب و انجام اقدامات مذکور در فوق شود تا این که در اتصالی هاي خط خط لوله، هیچ گونه اثر نشت مشاهده نشود.

- – با استفاده از پمپ هاي پیستونی دستی مخصوص یا هرگونه پمب مورد تأیید مهندس مشاور، اقدام به تزریق آب به خط لوله و در نتیجه افزایش فشار خط لوله کرد تا فشار به حد فشار آزمایش رسیده و این فشار طی مدت زمان مشروح در ردیف (ث) حفظ گردد.

فشار آزمایش حداکثر 5/1 برابر فشار اسمی خط لوله می باشد، در شرایط خاص ممکن است مهندس مشاور این مقدار را تا

5/1 برابر فشار کار خط لوله کاهش دهد.

- – خط لوله تحت آزمایش باید حداقل به مدت 2 ساعت تحت فشار آزمایش نگهداشته شود، مگر آنکه در مشخصاتطرح زمان دیگري تعیین شده باشد. مدت زمان فوق باید قبل از اقدام به خرید ، از کارخانه سازنده لوله نیز استعلام شده باشد.

- – لوله هاي پلی اتیلن باید در طول هایی متناسب با قطر و شرایط محلی مورد آزمایش قرار گیرند. طول لوله تحت آزمایش در قطرهاي کوچک در حدود 800 متر و در قطرهاي بزرگ، کمتر از مقدار فوق توصیه می شود.

چ – چنانچه گرماي لوله پلی اتیلن بیش از 30 درجه سانتیگراد باشد، نباید آن را مورد آزمایش هیدرواستاتیک قرار داد.

نتیجه آزمایش

الف – بعد از قطع پمپاژ آب به داخل خط لوله تحت فشار و پس از مدت یک ساعت، در صورتی نتیجه آزمایش مورد قبول خواهد بود که مقدار آب لازم براي تأمین فشار به مقدار اولیه، از مقدار 3 لیتر در هر کیلومتر خط لوله به ازاي هر 25 میلیمتر قطر داخلی لوله و براي هر 3 اتمسفر فشار تست در 24 ساعت تجاوز نکند.

- – مدت زمان آزمایش باید در زمان تهیه لوله از کارخانه سازنده نیز استعلام شده باشد.

پ – اگر افت فشار در طول زمان آزمایش قابل توجه بوده و عملاً نشت آبی ملاحظه نشود، به معنی این است که مقدار هواي محبوس شده در خط لوله زیاد بوده که باید نسبت به تخلیه این هوا، اقدام و مجدداً نسبت به آزمایش هیدرواستاتیکی لوله اقدام نمود.

- – چنانچه در حین آزمایش، مقدار نشت غیرمجاز نشان داده شود، ابتدا متعلقات و شیرآلات و سپس جوش هاي پلی اتیلن باید مورد کنترل قرار گیرند و پس از رفع اشکالات، نسبت به انجام آزمایش مجدد اقدام نمود.

- – پس از انجام آزمایش، فشار داخل لوله باید به تدریج کاهش داده شود تا به شرایط پیش از آزمایش برسد.

- – چنانچه به هر دلیل، آزمایش مجدد مورد نظر باشد، باید فاصله زمانی مناسبی بین دو آزمایش در نظر گرفت. این فاصله در هر صورت نباید از 5 برابر مدت زمانی که لوله تحت آزمایش بوده است کمتر باشد.

تکمیل خاکریزي روي لوله هاي نصب شده

پس از اتمام آزمایش هیدرواستاتیک خطوط نصب شده و رفع نواقص، چنانچه خطوط نصب شده مورد قبول مهندس مشاور واقع گردد، پیمانکار اجازه دارد که عملیات خاکریزي داخل ترانشه را ادامه داده و تکمیل نماید، به طوري که ترانشه با خاك پرشده و خاکریزي حاصل در حد مطلوب متراکم شود.

پیمانکار پس از اخذ اجازه مهندس مشاور، موظف است با رعایت نکات مشروح در زیر، اقدام به خاکریزي تکمیلی بنماید:

- قسمت هایی از خط لوله در محل اتصالی ها و شیرآلات که براي انجام آزمایش هیدرواستاتیک باز نگهداشته شده، با خاك مرغوب نظیر آنچه که در مورد خاکریزي مقدماتی تعیین شده ، خاکریزي و متراکم گردد.

- با خاك مرغوب و مورد قبول مهندس مشاور، عملیات خاکریزي در داخل ترانشه را در لایه هاي به ضخامت 15 سانتیمتر ادامه داده و هر لایه را تا حد 90 درصد پروکتور، متراکم کند تا اینکه رقوم سطح حاصل از این خاکریزي نهایی به حدي برسد که مهندس مشاور تعیین کرده است.

- پیمانکار می تواند براي متراکم کردن خاکریزي هاي نهایی داخل ترانشه ، به جاي استفاده از روش تخماق کوبی، تراکم مورد نظر را از طریق غرقاب کردن ترانشه به دست آورد، مشروط بر این که در این باره ، تأیید و اجازه مهندس مشاور را اخذ کرده باشد در این موارد، ضخامت لایه هاي خاکریزي تکمیلی داخل ترانشه می تواند از 15 سانتیمتر بیشتر باشد.

- در مواردي که خط لوله موضوع عملیات پیمان در گذرگاهی نصب شده باشد که در معرض تردد وسایل نقلیه سنگین باشد، ضخامت پوشش خاکی لوله (از روي تاج لوله تا زیر لایه هاي روسازي گذرگاه) نباید از 60 سانتیمتر کمتر باشد. ولی در مواردي که گذرگاه محل تردد وسایل نقلیه سبک است ، حدود 30 تا 45 سانتیمتر پوشش خاکی روي لوله نیز کافی خواهد بود. مشروط به اینکه از نظر عمق یخبندان نیز کنترل هاي لازم صورت گرفته باشد.