لوله فولادی ترمومكانيكال

لوله فولادی ترمومكانيكال

مقدمه

هم اكنون بيش از 80 درصد اتصالات در مونتاژ، بوسيله جوش انجام مي شود. در صنايع بزرگ به ويژه صنعت انتقال گاز طبيعي، براي احداث خطوط جديد فولادي لزوماً از اتصال جوش (در محل) استفاده مي شود . ايران طولاني ترين شبكه خطوط لوله انتقال نفت و گاز در منطقه خاورميانه را در اختيار دارد . جوشكاري بزرگترين صنعت بومي در اتصال خطوط لوله حين توليد، مونتاژ و تعمير آن است. جوشكاري بيشترين زمان كل ايجاد يك خط جديد لوله انتقال (حدود 25 درصد زمان) را تشكيل مي دهد و براي انجام آن نياز به جوشكار ماهر با بالاترين درجه مهارت ميباشد .

1– مشخصات جوش

عيب در جوش معمولاً پس از انجام عمليات بوجود مي آيد، حال آنكه اهميت موضوع در پيشگيري از بروز عيب قبل از شروع كار مي باشد. ممكن است جوش بدون عيب باشد ولي بسياري از عناصر شيميايي آن سوخته باشد . بنابراين جوش علاوه بر كيفيت ظاهري بايد سالم نيز باشد. به اين علت علاوه بر آزمون هاي غيرمخرب نياز به تأييد سلامت به وسيله آزمون هاي مخرب مكانيكي (كشش، ضربه و سختيسنجي) و بررسي ريز ساختارهاي متالورژيكي (كوانتومتري و متالوگرافي) نيز مي باشد .

استحكام1 كه در خطوط لوله انتقال گاز طبيعي استفاده مي شود، اهميت بيشتري مي يابد.

2- فولادهاي ميكروآلياژي

افزايش رقابت در زمينه هاي كيفيت و قيمت محصول تمام شده باعث افزايش توجه و استفاده روز افزون از فولادهاي ميكروآلياژي شده است [6]. خواص مطلوب فولادهاي ميكروآلياژي را مي توان به صورت كلي در كاهش قيمت تمام شده، قابليت فرم پذيري، قابليت جوشپذيري در حد بسيار خوب به واسطه استفاده كم از عناصر آلياژي و كاهش مراحل مختلف عمليات حرارتي خلاصه كرد. مكانيزم رسوب سختي از روش هاي اصلي استحكام بخشي در فولادهاي ميكروآلياژهاي مي باشد [7]. عناصر ميكروآلياژي تمايل بسيار زيادي به تركيب با كربن و نيتروژن موجود در فولاد دارند و باعث تشكيل ذراتريز كاربيد، نيتريد و كربونيتريد ميشوند. اين عناصر همراه باجوش پذيري مناسب به طور مؤثري استحكام فولاد پايه را افزايش مي دهند [8]. البته جهت رسيدن به يك ساختار بهينهبايد توزيع مناسبي از اين عناصر ميكروآلياژي در زمينه به وجود آيد. معمولاً فولادهاي ميكروآلياژي بعد از فرايندهاي كارگرم داراي ساختار ظريف فريتي پرليتي بوده و در مقايسه با فولاد كوئينچ و تمپر شده از خواص مكانيكي بالاتري برخوردار مي باشند [9].

واناديوم در مقدار كم براي كنترل شرايط نرماليزينگ، كوئينچ و تمپر مؤثر است. فولاد حاصل از تركيب واناديم و نيتروژن استحكام بالايي داشته و در دماهاي بالا پايداري زيادي از خود نشان مي دهند. با اين وجود قابليت جوش پذيري اين تركيب پايين است. افزايش چقرمگي، شكل پذيري و قابليت جوشكاري از مزاياي افزايش نيوبيوم به واناديم است [10]. تيتانيوم با مكانيزم رسوب سختي و به وجود آوردن نيتريد تيتانيم، استحكام فولاد را افزايش داده و تقريباً تمام آن به صورت رسوبات خشن نيتريد تيتانيوم نامحلول در مي آيند. [11].

3– پيشينه تحقيق

با وجود توسعه روز افزون سخت افزاري و نرمافزاري در چند دهه اخير، هنوز استفاده از روش هاي تجربي در مباحث جوشكاري اولين انتخاب است، زيرا عمليات جوشكاري خود تا حد زيادي بر مبناي اطلاعات به دست آمده از روشهاي آزمون و خطا انجام ميگيرد. اين نتايج در تحليل رفتارهاي مكانيكي و متالورژيكي جوش به ويژه تنش هاي پسماند استفاده مي شود.

ببا توجه به عوامل تاثيرگذار و هم چنين وسعت كاربرد جوش سر به سر لوله، پژوهشهاي متنوعي براي ارزيابي خصوصيات آن صورت گرفته است.

هاموند و همكارانش با توجه به گستردگي شرايط تأثيرگذار در جوش سر به سر لوله در مطالعهاي جامع به بحث و بررسي خصوصيات و شرايط جوش سر به سر خطوط انتقال گاز در سال 2002 پرداختند [12]. اين بررسي در مقاله ديگري درهمان سال توسط همين تيم، با محوريت هدسون[2][3] ادامه يافت.

[13]. هاشمي و همكارانش در سال 2009 ارتباط ريز ساختار ومقاومت به ضربه در درز جوش مارپيچ فولاد X70 را بررسيكردند [14]. هاشمي و همكارانش در سال 2011 براي اولينبار در ايران از آزمون غيرمخرب مكانيكي براي تعيين خواص مكانيكي جوشمحيطي در لوله فولادي X70 استفاده كردند [15]. آنان در اين مقاله كيفيت جوش را بر اساس دستورالعمل ويژه جوشكاري خطوط انتقال گاز مورد ارزيابي و تأييد قرار دادند. همچنين هاشمي و محمدياني در سال 2012 خصوصيات سختي و مقاومت به ضربه جوش مارپيچ فولاد X65 را همراه با شناسايي و تحليل ميكرو ساختار ارائه كردند.

[16]. در اين تحقيق افزايش سختي و كاهش مقاومت به ضربه در ناحيه جوش به تفصيل بررسي شده است.

با توجه به موضوع تحقيق در مرجع [15] و با عنايت به اهميت جوش سر به سر لولههاي فولادي و گستردگي استفاده از نتايج تجربي در بررسي رفتارهاي متنوع مكانيكي و متالورژيكي، در اين مقاله خصوصيات جوش محيطي و ناحيه متأثر از حرارت همراه با فلز پايه لوله فولادي گريد X70 (با قطر خارجي 56 و ضخامت 780/0 اينچ مورد استفاده در خطوط انتقال گاز طبيعي ايران) به منظور مشخصه سازي خواص مكانيكي و متالورژيكي آن و تعيين ارتباط اين خواص با يكديگر مورد بررسي قرار مي گيرد.

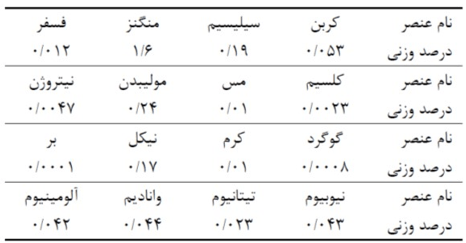

2-معرفي لوله فولادي آزمايش شده

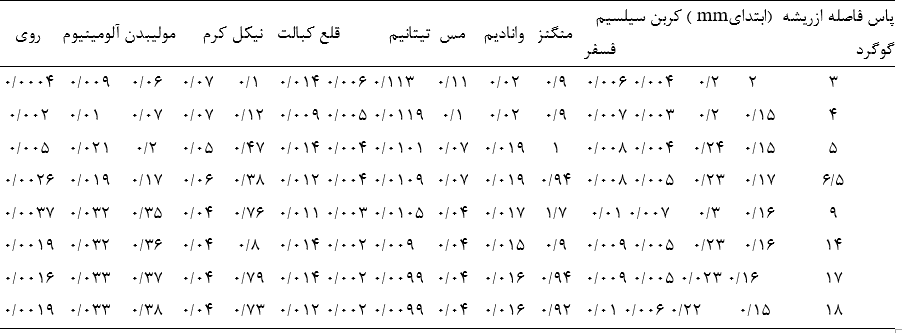

لوله فولادي مورد آزمايش از نوع درز جوش مارپيچ (اسپيرال) ميباشد. فولاد اوليه به شكل كلاف (كويل) توسط شركت پوسكوي كره جنوبي تهيه و در شركت لوله و پروفيل سديد فرم دهي و جوشكاري شده است. نمونه هاي لوله توليد شده هم اكنون در خطوط لوله پرفشار انتقال گاز طبيعي ايران به كار ميرود. فولاد مربوطه از خانواده كم كربن پر استحكام و داراي مقادير قابل توجهي عناصر ميكروآلياژي شامل تيتانيوم، واناديوم و نيوبيوم مي باشد. جدول 1 آناليز شيميايي عناصر موجود را در لوله API X70 نشان ميدهد [17].

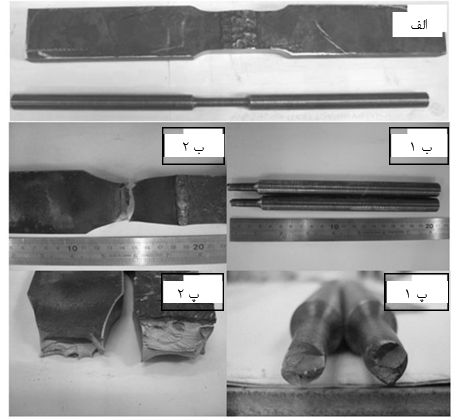

3-آمادهسازي و انجام فرايند جوشكاري

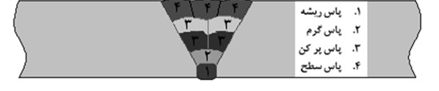

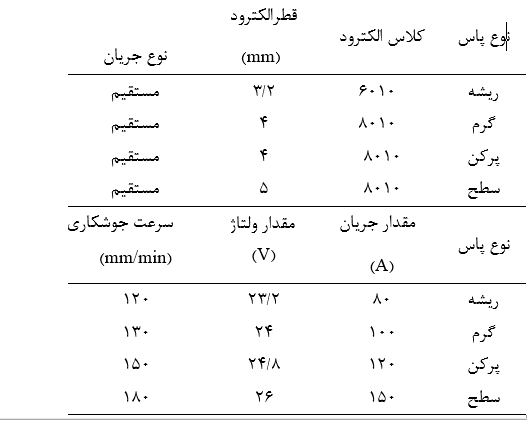

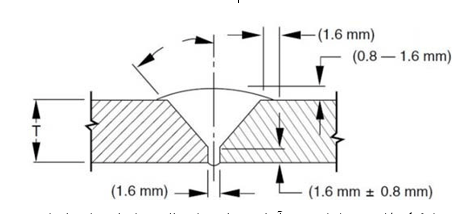

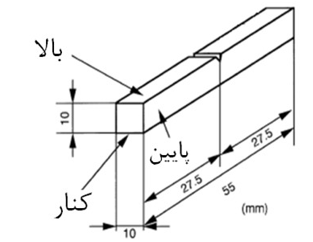

جوشكاري بر روي دو قطعه 50 سانتيمتري لوله فولادي اسپيرال API X70 از خانواده فولادهاي كم كربن استحكام بالا با قطر 56 اينچ و ضخامت 780/0 اينچ بر اساس استاندارد[1] در9 پاس، شامل پاس ريشه، گرم، پركن و سطح و به ترتيب با سهقطر الكترود 2/3، 4 و 5 از ريشه تا سطح، توسط فرايندجوشكاري قوسي الكترود دستي پوشش دار[2] صورت گرفت. شكل1 طرح واره مراحل قرارگيري پاس هاي مختلف را نشان ميدهد.

بر اساس دستورالعمل ويژه جوشكاري[3] مورد تأييد به وسيله نتايج تعيين كيفيت فرايند[4]، دماي پيشگرم 100 درجه سانتيگراد و دماي بين پاسي بين 100 الي 250 درجه سانتي گراد لحاظ شد. با توجه به مجاز نبودن استفاده از مشعل اكسي استيلن، پخ زني بر اساس استاندارد به وسيله ماشين مخصوص برشكاري سرد لوله[5] انجام گرفت. پس از بازرسي هرگونه براده و آلودگي درز جوش تميز شد. به علت قطر بالاي لوله ها، از 2 جوشكار با كيفيت بر اساس دستورالعمل ويژه جوشكاري تأييد شده به وسيله نتايج تعيين كيفيت فرايند استفاده شد. موقعيت جوشكاران براي جلوگيري از تنشهاي حرارتي و اعوجاج به صورت متقارن لحاظ گرديد. پس از جوشكاري پاس ريشه، تميزكاري گل جوش توسط سنگ انجام شد و سپس پاس گرم به همين صورت اجرا شد.

جدول 1 درصد عناصر وزني موجود در تركيب شيميايي لوله فولادي مورد آزمايش [17]

شكل 1 محل قرارگيري پاس هاي ريشه، گرم، پركن و سطح درمقطع درز جوش محيطي لوله

براي پاس هاي بعدي دقت شد كه اين جريان مذاب كاملاً باسطح پخ ممزوج شود. بر اساس استاندارد مربوطه پاس سطحيو نهايي به صورت محدب به صورت 3 پاس موازي كه ارتفاعپاس در حدود 1 ميلي متر بالاتر از سطح لوله است، ايجاد شد.

به منظور تطابق با استاندارد از سنگ زدن گرده جوش صرف نظر گرديد. بر اساس استاندارد عرض اين پاس در حدود 5/1 ميلي متر بيشتر از پخ موجود از هر طرف مي باشد. كل فرايند جوشكاري در كمتر از يك روز كاري انجام شد. پس از جوشكاري بازرسي چشمي در هر پاس به صورت جداگانه صورت گرفت و سپس آزمونهاي نفوذ مايع و راديوگرافي در قسمت سرجوش انجام گرديد. هيچ گونه شيار جانبي و سطحي مشاهده نشد و ميزان عيوب زير حد استاندارد ارزيابي شد. جدول 2 مشخصات فرايند جوشكاري در هر پاس را نشان مي دهد.

همان طور كه در جدول مشخص است الكترود در پاس ريشه متفاوت بوده و قطر آن از ساير پاس ها كمتر است. هم چنين قطر الكترود و شدت جريان پاس ها با فاصله گرفتن از پاس ريشه افزايش يافته است.

به منظور مهار لولهها و شبيه سازي شرايط جوشكاري واقعي از ستون هاي فلزي استفاده شد. به اين ترتيب كه ابتدا و انتهاي لوله ها به اين ستون ها جوش شد. بر اساس استاندارد براي تنظيم از هيچ گونه خال جوشي استفاده نگرديد. طرح پخ و آماده سازي لوله ها با زاويه پخ 30 درجه و پيشاني پخ 6/1 ميلي متر مطابق استاندارد انجام شد.

جدول 2 مشخصات فرايند جوشكاري در هر پاس

فاصله بين لوله ها در شعاع داخلي لوله 2/3 ميلي متر و درشعاع خارجي لوله 36 ميلي متر مي باشد. شكل 2- الف، ب، پ, ت به ترتيب قيد و بند لوله ها و تنظيم اتصال جوش سر به سرمحيطي، محدوده طراحي پخ را بر اساس استاندارد، شرايط طرح پخ قبل از فرايند جوشكاري محيطي و نحوه شرايط فرايند جوشكاري را نشان مي دهد.

شكل 2 ب- طراحي و آماده سازي اتصال بر اساس استاندارد

شكل 2 ب- طراحي و آماده سازي اتصال بر اساس استاندارد

پ- شرايط طرح پخ قبل از فرايند جوشكاري محيطي

پ- شرايط طرح پخ قبل از فرايند جوشكاري محيطي

شكل 2 ت- جوشكاري سر به سر لوله

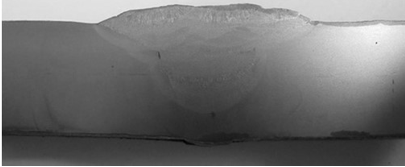

همان طور كه در شكل 2- الف مشخص است مهار مناسب،دو لوله را در فاصله ثابتي نگه داشته است كه شرايط انجامفرايند مناسب جوشكاري را ايجاد مي كند. پس از تميزكاري درهر پاس، با استفاده از آزمون غيرمخرب مايع نفوذ كننده، نبود ترك هاي سطحي مورد تأييد قرار گرفت. پس از پاس نهايي براي آگاهي از سلامت جوش از عيوب حجمي، آزمايش راديوگرافي اجرا گرديد. نتايج ميزان عيوب را زير حد استاندارد ارزيابي مي كند. شكل 3 خوابيدن پاس هاي مختلف جوش را نشان مي دهد.

4- تشريح آزمون هاي مخرب

1- كوانتومتري

براي بررسي خواص شيميايي در هر پاس و منطقه متأثر از حرارت آناليز شيميايي در هر منطقه توسط دستگاه كوانتومتر بر اساس استاندارد بدست آمد. قبل از آزمايش سطح مورد آزمايش بر اساس استاندارد با سمباده 60 آماده سازي شد. شكل 4 مناطق مورد آزمايش را نشان ميدهد. آناليز شيميايي از ميانگين ناحيه نقره اي رنگ درون منطقه جرقه ايجاد شده است. اين منطقه دايرهاي شكل داراي قطري در حدود 4 ميلي متر است. جدول 3 نتايج آزمايش كوانتومتر را در نواحي مختلف جوش نشان مي دهد. اين جدول از پاس ريشه به سوي پاس نهايي مرتب شده است. جالب توجه است كه درصد عناصر ميكروآلياژي به ويژه واناديم با افزايش تعداد پاسها و فاصله از شعاع داخلي كاهش مي يابد.

جدول 3 آناليز شيميايي مناطق مختلف جوش و متأثر از حرارت

شـكل 3 الـف – شـرايط اتصـال در پـاس هـاي ابتـدايي جوش كاري ب – شرايط اتصال در پايان جوشكاري

شكل 4 كوانتومتري در مناطق مختلف جوش

2- متالوگرافي

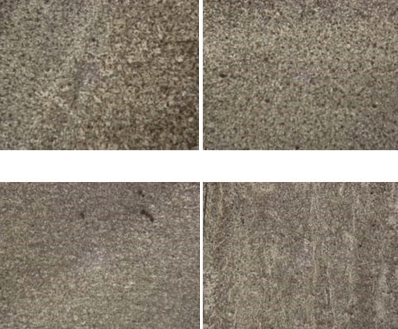

براي آمادهسازي نمونههاي متالوگرافي بر اساس استاندارد3 ابتدا از سمباده 600، 800 و 1000 استفاده شد و سپس با استفاده از خمير الماسه 9 ميكرون و پودر آلومينا 5 صدم ميكرون پوليش كاري انجام شد. براي مشخص كردن نواحي مختلف از محلول حكاكي نايتال 3% بر اساس استاندارد4 استفاده گرديد.

در شكل 5 نواحي مختلف جوشي به خوبي قابل رويت است.

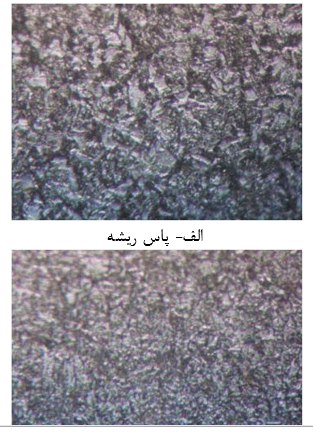

به منظور تشخيص انواع فازها و مقدار آن و تعيين اندازه دانهدر مناطق مختلف جوش و منطقه متأثر از حرارت از ميكروسكپنوري[1] با بزرگنمايي 1000 استفاده شد. شكل 6 از بالا به پايينپاس هاي ريشه، گرم، پركن و سطح را مشخص مي كند. تصاوير الف، فلز جوش و تصاوير ب، فلز جوش را در سمتچپ و منطقه متأثر از حرارت را در سمت راست اتصال با بزرگنمايي 100 نشان مي دهد.

شكل 5 حكاكي مناطق مختلف جوش به منظور مشخص كردن مناطق مختلف جوشي

شكل 6 مناطق مختلف جوشي در پاس هاي مختلف

مرز و تغيير ساختار جوش به ساختار فلز پايه در تصاوير ب، به ويژه در منطقه پاس ريشه كاملاً مشهود است. هم چنين براي بررسي ريز ساختار و تعيين اندازه دانه از كتاب راهنما[1] استفاده شده است. به منظور تحليل دقيق تر متالوگرافي در تصاوير شكل 7 از ميكروسكپ نوري با بزرگ نمايي 500 استفاده شده است.

شكل 7 متالوگرافي مناطق جوش با بزرگ نمايي 500

تصاوير نشان دهنـده ميكروسـاختارهاي متفـاوت در منـاطقمختلف جوشي است.

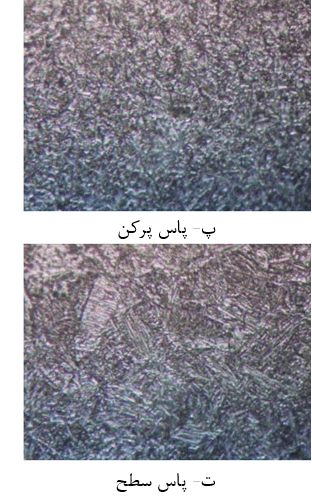

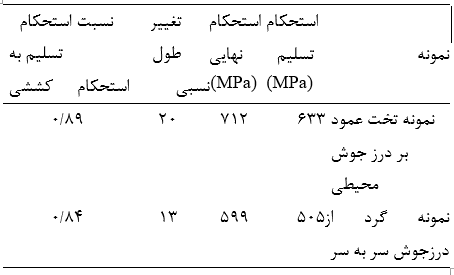

3– آزمون كشش

براي تعيين خواص مكانيكي فولاد، آزمون كشش بر روي نمونه تخت عمود بر درز جوش محيطي (در راستاي طولي لوله) و نمونه گرد از درز جوش سر به سر (در راستاي محيطي) با استفاده از ماشين آزمايشگاهي زوئيك با ظرفيت 600 كيلو نيوتن و با سرعت كشش 10 ميلي متر بر دقيقه بر اساس استانداردانجام شد. مطابق استاندارد نسبت استحكام تسليم به استحكام كششي كمتر از 9/0 است. همچنين گسست در منطقه درز جوش اتفاق نيفتاده است. شكل 8 نمونه ها را قبل و بعد از آزمايش كشش و سطح شكست شان را نشان مي دهد.

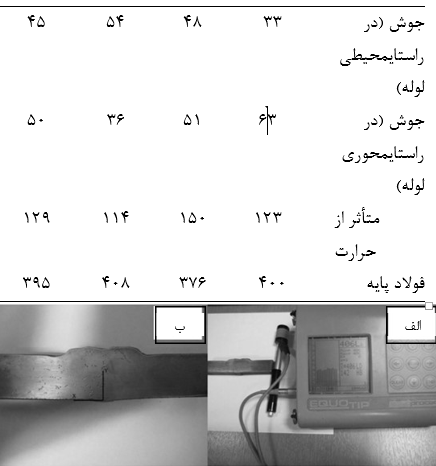

نتايج آزمونهاي كشش در جدول 4 آمده است. اين نتايج نشان ميدهد كه فلز جوش داراي استحكام تسليم و استحكام كششي بيشتر و تغيير طول نسبي كمتري نسبت به منطقه متأثر از حرارت است.

شكل 8 الف- آماده سازي نمونه تخت (عمود بر درز جوش محيطي) و نمونه گرد (از درز جوش محيطي)، ب- نمونه گرد و نمونه تخت پس از آزمايش كشش، پ – سطح شكست نمونه گرد و نمونه تخت پس از آزمايش كشش

4- آزمون ضربه شارپي

براي تعيين مقاومت فولاد در برابر ضربه، آزمون شارپي باضخامت كامل 10 ميلي متر در سه ناحيه جوش، متأثر ازحرارت و فلز پايه توسط ماشين آزمايشگاهي با ظرفيت 450ژول در دماي 10- درجه سانتي گراد مطابق با استاندارد انجام شد. مطابق با استاندارد انرژي شارپي از 40 ژول بيشتر است.

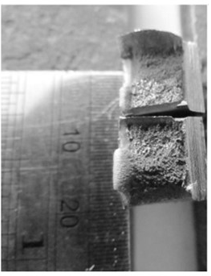

شكل 9 ابعاد نمونه استاندارد آزمون ضربه شارپي و سطح شكست نمونه استخراج شده از درز جوش را نشان مي دهند. نتايج آزمونهاي ضربه در جدول 5 آورده شده است. اين نتايج نشان مي دهد كه با حركت از سمت فلز پايه به سوي مركز درز جوش، انرژي شارپي كاهش يافته است.

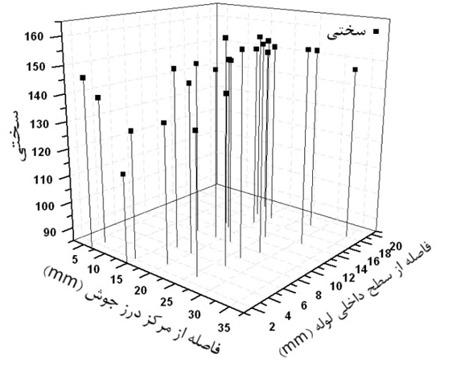

5- سختي سنجي

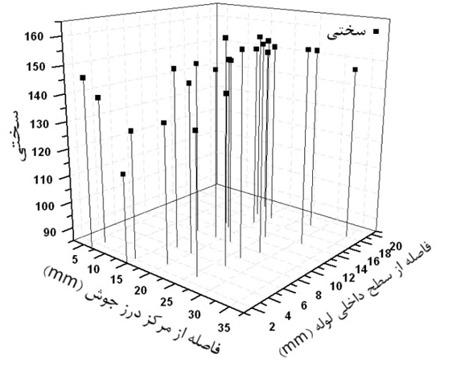

در مقطع عمود بر درز جوش با استفاده از روش برينل و با استفاده از دستگاه پرتابل، سختي سنجي انجام شد.

جدول 4 نتايج آزمون كشش

شكل 9 الف – تصوير شماتيك نمونه آزمون ضربه شارپي ماشين كاري شده در جهت محيطي لوله (شيار در جهت طولي لوله)

شكل 9 ب – جزئيات سطح شكست نمونه استخراج شده از درز جوش

سپس براي مقايسه مقادير اندازه گيري شده با استاندارد، واحد سختي از برينل به ويكرز تبديل شد. اين آزمايش مطابق با استاندارد سختي جوش را در حد مجاز زير 348 ويكرز نشان ميدهد. همچنين اختلاف سختي جوش و فلز پايه مطابق با استاندارد كمتر از 100 ويكرز است. شكل 10 شرايط نمونه گيري و محل قرارگيري نقاط آزمايش را نشان ميدهد.

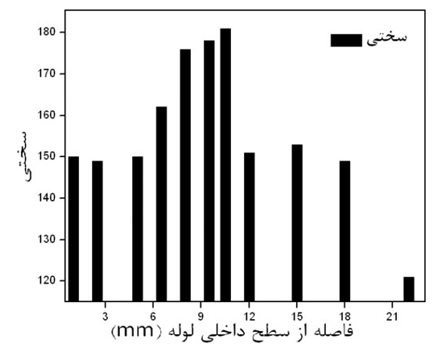

شكل هاي 11 و 12 به ترتيب نمودار ميزان سختي در نواحي مختلف جوش و متأثر از حرارت را بر حسب معيار سختي ويكرز نشان مي دهد. مناطق مختلف پاسي توسط آزمايش متالوگرافي تشخيص داده شده است. نتايج كمترين ميزان سختي را در پاس نهايي ارزيابي مي كند.

5- بحث و بررسي

1- آزمون كوانتومتري

تفاوت آناليز شيميايي در فلز پايه و جوش به ترتيب در جدول هاي 2 و 4 قابل ارزيابي است. بنابراين انتظار خواص مكانيكي و متالورژيكي متفاوت در منطقه جوش نسبت به فلز پايه منطقي است.

جدول 5 نتايج آزمون ضربه شارپي

شكل 10 الف- آزمايش سختي سنجي با استفاده از دستگاه پرتابل ب- مقطع مورد بررسي در آزمايش سختي سنجي

شكل 11 نمودار سختي سنجي در مناطق مختلف جوش

شكل 12 نمودار سختي سنجي در مناطق اطراف جوش

شكل 12 نمودار سختي سنجي در مناطق اطراف جوش

در منطقه جوشي نيز آناليز شيميايي در پاس هاي مختلف، متفاوت است. اين مي تواند ناشي از آناليز شيميايي متفاوت الكترود در پاس اول نسبت به پاسهاي بعدي باشد. تغيير ميزان درصد فلز پايه در مناطق جوشي، در پاسهاي مختلف با توجه به حرارت ورودي ناشي از شدت جريان الكتريكي، سرعت ونحوه حرکت الکترود جوشکاری

از ديگر عوامل مهم تأثيرگذاردر اين اختلاف است. هم چنين ممكن است آلودگي هايسطحي باقيمانده بر سطح اتصال و يا تميز نشدن كامل گلجوش باقيمانده از پاس قبلي بر اين اختلاف تأثيرگذار باشد. عناصر ميكروآلياژي همچون تيتانيوم و واناديم از پاس ريشه به طرف پاس نهايي روند كاهشي مشهودي را دنبال مي كند. كاهش عناصر ميكروآلياژي در فلز جوش نسبت به فلز پايه و كاهش آن در پاس هاي انتهايي دليل كاهش خواص مكانيكي و متالورژيكي در اين مناطق است. اين عناصر در اثر سيكل حرارتي شديد سوخته و يا از مناطق جوشي به صورت تبخير و يا به همراه سرباره خارج شده اند. افزايش جريان الكتريكي در پاس هاي بعدي اين زاويه ديد را تأييد مي كند. با توجه به اينكه قطر جرقه در حدود 4 ميلي متر مي باشد نمي توان عناصر آلياژي در يك نقطه را ارزيابي كرد، لذا بدست آوردن عناصر آلياژي در مناطق ذوب جزئي امكانپذير نيست.

تصوير منطقه پاس ريشه جوش، ساختار مارتنزيت لايهاي تمپر شده و هم چنين كاربيدهاي كمپلكس را نشان مي دهد. با توجه به سرعت سرد شدن بالا در پاس ريشه هميشه بايد انتظار داشت كه مقداري از اين فاز تبديل به مارتنزيت شود. مارتنزيت داراي ساختار كريستالي مكعبي مركزدار با يك يال كشيده شده است. اين ساختار مشابه با ساختار مكعبي مرکزدار، با اين تفاوت كه بسته به ميزان كربن يك يال آن كشيده شده است. اين مارتنزيت با خروج كربن آن در اثر عمليات حرارتي ناشي از جوشكاري پاس گرم و پاس هاي بعدي به فازي با تصوير پيچيده و ناهمگن به نام مارتنزيت تمپر شده تبديل مي شود. هم چنين در زمان جوشكاري پاسهاي بعدي،عناصر آلياژ محلول در فاز جامد آستنيت همچون كرم، منگنز وموليبدن از آن خارج شده و با كربن خارج شده از شبكهكريستالي مارتنزيت، تشكيل كاربيد كمپلكس مي دهند. درفرمول شيميايي كاربيد كمپلكس C كربن و M تركيبي از عناصر ذكر شده است. اين كاربيدها به صورت نقاط بسيار ريز و براق مشاهده مي شوند. تصاوير شكل 7 با بزرگ نمايي 500 در تحليل مناطق استفاده شده است. با استفاده از نرم افزار مي توان 44 درصد فازهاي تيره مارتنزيت لايه اي تمپرشده همراه با مقدار محدودي پرليت و 56 درصد فازهاي سفيد رنگ شامل فريت هاي ناشي از بازپخت و مقدار محدودي كاربيدهاي كمپلكس را در اين منطقه مشاهده كرد. اندازه دانه بر اساس استاندارد به صورت تعداد دانه در اينچ مربع و در محدوده ⁿ2 ارزيابي شده است. اندازه دانه در اين پاس تقريبا برابر 64 است. منطقه متأثر از حرارت جانبي پاس ريشه داراي اندازه دانه

تقريبي 128 است. همچنين درصد فازهاي اين منطقه به صورت 60 درصدپرليت و مارتنزيت لايه اي به طور خيلي كم و 40 درصد آستنيت باقيمانده و فريت پرويوتكتوئيد و مقدار بسيار محدودي كاربيدهاي كمپلكس است. اين مقدار با منطقه جوشي تا حدودي متفاوت است. بايد توجه كرد كه الكترود استفاده شده در پاس ريشه از نوع 60 بوده كه يك خانواده از فلز پايه، استحكام كمتر و نرمي بيشتري دارد. همچنين بايد به تأثير حل شدن عناصر مختلف در جوش در اثر حرارت بالاي قوس توجه كرد (منطقه متأثر از حرارت تنها تحت اثر سيكل حرارتي قرار گرفته است). تصور مي شود كه به توجه به سرعت بالاي سرد شدن، احتمال به وجود آمدن فازهاي نفوذي همچون فريت كم باشد، اما بايد در نظر داشت با توجه به كم بودن مقدار كربن، سختي پذيري در اين فولادها آن چنان زياد نيست.

2- ساختار پاس گرم

در منطقه پاس جوشي گرم درصد فازهاي تشكيل شده نسبت به پاس ريشه كاملاً متفاوت است. اين منطقه داراي مقدار تقريبي 65 درصد مناطق تيره رنگ مارتنزيت تمپر شده به همراه كلني هاي پرليت است. هم چنين اين منطقه داراي 35 درصد مناطق سفيد رنگ شامل فريت پريوتكتوئيد و مقداري فريت ويدمن اشتاتن و مقداري آستنيت است. در اين منطقهمحدوده اندازه دانه 128 مي باشد. بايد توجه كرد كه براي اينپاس از الكترود سري 80 استفاده شده است كه 2 درجه باالكترود پاس ريشه تفاوت دارد. هم چنين نرخ حرارت ورودي وفروكش حرارتي به علت افزايش قطر الكترود و شدت جريان وتغيير سرعت جوشكاري و باز شدن دهانه پخ و هندسه اتصال تغيير كرده است. در اين منطقه وجود كلني هاي پرليت مشهودتر است. تمپر شدن مارتنزيت مانند حالت پاس ريشه از عمليات حرارتي ناشي از پاس بعدي تشكيل شده است. مقداري از آستنيت باقيمانده نيز هم تحت اثر همين حرارت از آستنيت به فريت پريوتكتوئيد تبديل شده است. اين نتايج مي تواند نشان دهنده وجود سيكل حرارتي ملايم تر در اين فاز باشد. منطقه متأثر از حرارت جانبي پاس گرم نيز از اين روند تبعيت مي كند. اين منطقه داراي 67 درصد مناطق روشن شامل آستنيت، فريت پرويوتكتوئيد و مقداري محدودي كاربيدهاي كمپلكس و 33 درصد مناطق تيره رنگ شامل مارتنزيت لايه اي و كلني پرليت است. اندازه دانه به صورت تقريبي 64 ارزيابي شده است. كاهش مقدار مارتنزيت به احتمال زياد ناشي از ملايم شدن شيب حرارتي است.

3- ساختار پاس هاي پركن

در منطقه پاسهاي پركن 62 درصد مناطق تيره رنگ شامل مارتنزيت و 38 درصد كلنيهاي پرليت و مناطق روشن شامل آستنيت باقيمانده و مقادير بسيار كمي كاربيدهاي كمپلكس است. اين مقادير تقريباً نزديك به پاس گرم است و تنها مقداري از درصد نقاط سياه رنگ نسبت به حالت قبل كاسته شده است و مارتنزيت تمپر نشده است. با توجه به حساسيت كمتر پاس پر كن و پاسهاي بعدي نسبت به ساير پاسها سرعت حركت الكترود محدوده بزرگ تري دارد، بنابراين داراي حرارت ورودي كمتري است و شايد توانايي تمپرينگ كامل فاز مارتنزيت را نداشته باشد. در منطقه متأثر از حرارت كنار اين منطقه جوشي مي توان 47 درصد مناطق تيره رنگ شامل مارتنزيت لايه اي و كلني هاي پرليت و 53 درصد مناطق روشن شامل آستنيت باقيمانده، فريت پريوتكتوئيد و مقدار بسيار محدودي كاربيدهاي كمپلكس را مشاهده كرد

اين قسمت نسبت به منطقه متأثر از حرارت قبلي داراي مناطق سياه رنگ بيشتري است. براي بررسي و ارزيابي اين منطقه نسبت به حالت قبل روند پيچيدهتري لازم است. اين منطقه داراي سيكل حرارتي متنوع تري است. اين منطقه هم متأثر از حرارتجوشكاري پاس قبلي است و هم تحت تاثير حرارت منطقهپاس جانبي و بعدي است. بنابراين تعداد سيكلهاي حرارتيبيشتري در اين منطقه فعاليت دارد. توجه شود كه علاوه برتغيير حرارت ورودي، با توجه به اين كه در هر خوابيدن پاس جوشي هندسه اتصال تغيير مي كند، شرايط فروكشي حرارتي و سرعت سرد شدن به صورت واضح تغيير مي كند. به اين موارد ميتوان تفاوت خصوصيات فلز پايه در منطقه مياني نسبت مناطق نزديك به سطح در اثر عمليات ترمومكانيكال و نورد به منظور توليد را اضافه كرد. اندازه دانه در جوش و منطقه متأثر از حرارت اين منطقه و مناطق بعدي مشابه به منطقه پاس گرم است.

4– ساختار پاس سطح

در منطقه پاس نهايي 75 درصد مناطق تيره مارتنزيت لايهاي و 25 درصد مناطق سفيد رنگ شامل آستنيت مادر و مقداري كميكاربيدهاي كمپلكس است. افزايش چشمگير مارتنزيت و ناپديد شدن منطقه پرليت را مي توان در شرايط حرارتي سنگين اين منطقه ارزيابي كرد. اين منطقه از 3 پاس موازي با سرعت جوشكاري پايين و با بزرگترين قطر الكترود و شدت جريان بالا تشكيل شده است. با توجه به وجود سه پاس موازي، پهناي پاس محدود بوده و بنابراين از ميزان ولتاژ نسبي كمتري استفاده شده است در نتيجه ميزان شدت جريان باز هم افزايش يافته است. به اين موارد بايد نرخ سرعت سرد شدن سريع را نيز اضافه كرد. اين منطقه با توجه به عمق اتصال تقريبا كامل، بيشترين فروكشي حرارتي را دارا ميباشد و با توجه به نهايي بودن پاس، پاس بعدي وجود ندارد كه در نقش عمليات حرارتي و تمپرينگ ظاهر شود. منطقه متأثر حرارت جانبي پاس نهايي داراي مقدار تقريبي 59 درصد مناطق سياه رنگ شامل كلني هاي پرليت و مارتنزيت لايه اي و 41 درصد فريت پريوتكتوئيد، آستنيت باقي مانده و مقداري كاربيدهاي كمپلكس است. با توجه به سيكل حرارتي شديد اين منطقه نسبت به منطقه متأثر از حرارت منطقه جانبي پاس پركن، افزايش ميزان مارتنزيت بديهي به نظر مي رسد. افزايش مقدار مارتنزيت با توجه به افزايش حجم مي تواند تأثير بسيار زيادي بر مقدار تنشهاي پسماند داشته باشد.

براي تحليل مقادير دقيق اندازه دانه و فازها در يك رنگ نياز بهآزمايش هاي ثانويه و پراش اشعه ايكس در مراحل بعديمطالعاتي است. همچنين براي بدست آوردن سختي فازها، ازآزمايش سختي سنجي ميكرو در مناطق مختلف پاس جوشي ومتأثر از حرارت استفاده خواهد شد. آزمايش كوانتومتري بهدليل داشتن قطر آزمون بالايي در حدود 4 ميلي متر و عدم توانايي تشخيص برخي از عناصر نمي تواند نياز تشخيص آناليز شيميايي در مناطق مختلف به ويژه منطقه ذوب جزئي را برآورده نمايد. از سوي ديگر اين آزمون تنها ميزان درصد عناصر را مشخص كرده و قادر به تشخيص تركيب، نحوه قرار گرفتن و مورفولوژي در تركيبات فازها نيست. بنابراين آزمايش پراش اشعه ايكس براي مراحل بعدي در نظر گرفته شده است.

3- آزمون كشش

نتايج بدست آمده در جدول 4 نسبت تنش تسليم به استحكام كششي را در درز جوش برابر با 89/0 نشان مي دهد كه با استانداردهاي مربوطه تطابق دارد. سطح شكست مقطع گرد شكل 8 (ب- 1 و پ-1)، نشان دهنده شكست فنجان- مخروط است. در اين نوع شكست جدا شدن و ايجاد حفره در حوالي مركز سطح قطعه ايجاد مي شود كه ميتواند ناشي از وجود ناخالصي در فلز مورد آزمايش باشد. اين شكست معمولاً در ماده اي با درصد افزايش طول مناسب ايجاد مي شود. در اين نمونه ميزان مخروط از فنجان بيشتر مشاهده شده و از حفره به عيوب صفحه اي و ترك نزديك مي شود. در اين نمونه تغيير شكل نرم درصد مناسبي از تغيير سطح مقطع شكست را نشان مي دهد. شكست نهايي به صورت برش لبهاي در كنار حفره و صفحه مركزي تشكيل شده و درصد كمي را به خود اختصاص مي دهد. اين شكست را مي توان ناشي از كاهش سطح مقطع و افزايش تنش ناشي از وجود عيب حفره و صفحهاي نزديك به مركز جوش دانست. مطابق شكل 8 (ب- 2 و پ- 2)، شكست مقطع تخت در فلز پايه اتفاق افتاده است. اين آزمون مطابق با نتايج تعيين كيفيت فرايند انجام شده است و با توجه به استانداردهاي مربوطه، سلامت مكانيكي جوش را تأييد مي كند. منطقه شكست در مجاورت پاس نهايي در شعاع خارجي لوله اتفاق افتاده است. اين شكست از 2 مرحله تغيير شكل نرم و شكست نهايي تشكيل شده است. در مرحله تغيير فرم، ترك سطحيشروع به رشد كرده و در اثر كاهش سطح مقطع در اثر كشش،خطوط متوقف شده و به صورت رگه رگه قابل رويت است. اينترك با كاهش سطح مقطع، ميزان پيشرفت و زاويه آن تغييركرده است. مرحله نهايي به صورت عمود بر محور اصلي آزمايش كشش و كاملاً ناگهاني رخ داده است و احتمالاً ناشي از افزايش تنش ها در اثر كاهش سطح مقطع و ضريب تمركز تنش ناشي از مرحله تغيير فرم اوليه مي باشد. همان طور كه در شكل 8 (ب- 2 و پ -2) نشان داده شده است اين ترك از سطح خارجي لوله كنار سطح نهايي جوش ايجاد شده است. در اين آزمايش تقريباً بيشتر سطح مقطع به صورت تغيير فرم نرم و اندكي به صورت ناگهاني اتفاق افتاده است. مجاور بودن به منطقه جوش را مي توان در افزايش تنش پسماند در كنار جوش ارزيابي كرد. تنش پسماند در منطقه جوش ميزان بالايي است اما بايد توجه كرد كه از الكترودهاي 80 استفاده شده است كه از نظر استحكام ذاتي از فلز پايه بيشتر است. هم چنين سطح مقطع جوش با توجه به پاشنه و گرده جوش بالاتر است. بنابراين منطقه جوش داراي استحكام ذاتي كششي بيشتري است و ميزان تنش كششي كمتري نسبت به مناطق اطراف به آن وارد مي شود. شروع شكست از سطح را مي توان ناشي از فرايندهاي نورد و ترمومكانيكال ايجاد لوله دانست كه باعث افزايش سختي سطحي مي شود. افزايش استحكام در سطح و افزايش تنشهاي پسماند سطحي و تركهاي ميكروسكپي ناشي از تغيير خواص تريبيولوژيكي روي سطوح لوله ها، بر آغاز شكست از روي اين سطوح حكايت دارد. شروع ترك از روي سطح خارجي لوله را مي توان ناشي از دو فرايند توليد لوله و جوشكاري آن دانست.در فرايند شكل دهي غلتكي لوله بصورت مارپيچ، تنش هاي خمشي كششي در سطح خارجي لوله و فشاري در سطح داخلي لوله به وجود مي آيد. تنش كششي باعث باز شدن تركها و رشد آن مي شود. هم چنين شروع جوشكاري از پاس درریشهمجاورت جوش آغاز مي گردد كه با توجه به كوچك بودن قطر الكترود، جوشكاري اين منطقه در شدت جريان ورودي كمتري اتفاق مي افتد و در نتيجه تنش هاي حرارتي كمتري ايجاد مي شود. علاوه بر اين پاس گرم و پاس هاي بعدي نقش عمليات حرارتي و تمپرينگ را ايفا كرده و در جهت تنش زدايي و يا متعادل كردن اين نوع تنشها اقداممي كند در صورتي كه پاس نهايي در شدت جريان و حرارتورودي بالا اتفاق مي افتد و با توجه به اينكه پاس ديگري بعد ازآن وجود ندارد اين پاس معمولاً داراي عمليات حرارتي مناسبينيست. به اين موارد بايد به استفاده از اكترود نرمتر 6010 در پاس ريشه نيز اشاره كرد. با توجه به اين موارد مي توان تنش هاي پسماند حرارتي بسيار بالا را انتظار داشت كه با جمع شدن با تنش هاي كششي مراحل قبلي باعث رشد و باز شدن ترك هاي سطح خارجي لوله مي شود.

4- آزمون ضربه شارپي

با توجه به شكل 9- ب مشخص است كه مكانيزم غالب شكست نمونه آزمون ضربه اتصال حفره ها بصورت نرم مي باشد، كه با توجه به تغيير ابعادي زياد در نمونههاي ضربه نشان از شكست نرم در مقياس ماكرو و ميكرو دارد. هم چنين آثار شكست ترد بصورت براق در بخشي از سطح شكست مشاهده مي شود كه نتيجه بارگذاري ديناميكي درز جوش مي باشد. جدول 5 كمترين انرژي شارپي در فلز جوش را برابر 45 ژول در راستاي محيطي لوله و برابر 50 ژول در راستاي طولي لوله نشان مي دهد كه از ميانگين مقادير حداقل داده شده در استانداردبيشتر است. اين موضوع سلامت جوش را تأييد مي كند. با توجه به نتايج آزمايش، ضعيفترين مقاومت به ضربه در منطقه جوش بهويژه در راستاي محيطي است. در اين آزمايش منطقه فلز پايه بيشترين استحكام را نشان مي دهد. افزايش مقاومت به ضربه از جوش به فلز پايه رفتار غيرخطي را دنبال ميكند. از منطقه جوش به منطقه متأثر از حرارت رشد استحكام به ضربه دو برابر مي باشد و افزايش استحكام از منطقه متأثر از حرارت به فلز پايه در حدود 400 درصد است. اين نتايج نشان مي دهد كه جوشكاري و اثرات حرارتي ناشي از آن مي تواند به ميزان زياد خواص ديناميكي فولاد پايه را كاهش دهند (بر خلاف آزمون كشش كه از نظر استاتيكي ضعيف ترين استحكام را در منطقه متأثر از حرارت ارزيابي مي كرد). اين آزمايش از نظر انرژي شارپي، جوش را ضعيفترين منطقه معرفي مي كند.

كاهش شديد مقاومت به ضربه در منطقه جوشي را مي توان در آناليز شيميايي متفاوت آن در پاس هاي مختلف نسبت به فلز پايه ارزيابي كرد. كاهش مشهود ميزان عناصر ميكروآلياژي درفلز جوش و هم چنين رشد احتمالي اين عناصر و قرار گرفتنغير كنترلي در زمينه ميكروساختار فلز جوش اثر مهمي برخواص مكانيكي دارد. هم چنين در اين منطقه افزايش ميزانكربن د يده مي شود كه باعث افزايش سختي پذيري و درصد فاز مارتزيت ميشود و اثر قابل توجهي بر چقرمگي و ضربه پذيري فولادها دارد. در منطقه متأثر از حرارت ميزان كربن و عناصر آلياژي تقريباً ثابت است، اما در اثر سيكلهاي حرارتي متنوع و غير كنترلي ناشي از پاسهاي مختلف جوشكاري، اندازه عناصر ميكروآلياژي و پيوندشان با زمينه تغيير مي كند. اين سيكل حرارتي هم چنين مي تواند مورفولوژي عناصر محلول در فازها را تغيير دهد. بنابراين كاهش انرژي شارپي نسبت به فلز پايه در ناحيه متأثر از حرارت جوش منطقي به نظر ميرسد.

5– سختي سنجي

همانطور كه در شكل 11 مشاهده مي شود، ميزان سختي از پاس ريشه به طرف پاس هاي بعدي افزايش مي يابد. اين موضوع مي تواند ناشي از عواملي مانند افزايش قطر الكترود و شدت جريان الكتريكي، سرعت جوشكار و به صورت مجموع حرارت ورودي باشد. هم چنين با افزايش تعداد پاسها، تعداد جهات و نرخ فروكش حرارتي هم تغيير ميكند. سختي از نقطه اي به فاصله 5 ميلي متر از پاس ريشه به نقطه بعدي در فاصله 5/6 ميلي متر، داراي نرخ رشد قابل ملاحظه اي است كه ناشي از افزايش درجه الكترود 6010 از پاس اوليه به 8010 در پاس بعدي است. هم چنين در فاصله 12 ميلي متر از پاس ريشه، افت شديد 17 درصدي در كاهش سختي ديده ميشود. در اين منطقه عرض منطقه امتزاج جوشكاري به صورت ناپيوسته و ناگهاني با افزايش زاويه اي در حدود 30 درجه همراه است. با توجه به اين كه در پاسهاي نهايي از بزرگترين قطر الكترود استفاده شده و سرعت جوشكاري به علت نهايي بودن پاس متفاوت است؛ تأثيرات عمليات حرارتي و تمپرينگ در اين قسمت مشهودتر است. پايين بودن ميزان سختي در نقطه آخر را مي توان به قرار گرفتن آن در منطقه گرده جوش و تفاوت آن در حرارت ورودي و نرخ تغييرات انتقال حرارت نسبت داد.

شكل 10- ب مختصات و محل آزمونهاي سختي سنجي و شكل 12 روند تغييرات سختي در منطقه متأثر از حرارت را نشان مي دهد. در منطقه پاس ريشه در ارتفاع Y برابر 1ميلي متر با افزايش فاصله از منطقه جوشي مقدار سختي كاهشمي يابد. ثبات مقدار سختي در فاصله X برابر 20 و 26 ميلي متر نشان مي دهد؛ مقدار سختي منطقه پاس ريشه در فاصلهاي 15ميلي متر از منطقه جوشي در جهت X مقدار تقريباً ثابت ومتعادلي پيدا مي كند. نتايج در منطقه گرم و پركن نيز همين روند را دنبال مي كند. دقت در بررسي نتايج سختيسنجي فواصل Y برابر 6 و 10 ميلي متر اين ادعا را تأييد مي كند. توجه شود تغيير فاصله حداقل و تعادلي X در اين نقاط به علت طراحي V شكل طرح اتصال مي باشد (شكل 3) و فاصله از منطقه جوشكاري در همان حدود بيان شده براي نقطه Y برابر 1 ميلي متر در پاس ريشه است. علت به وجود آمدن اين تغييرات سختي را مي توان در سرعت جوشكاري، جريان و مقدار حرارت ورودي و مهمتر از همه در فروكش حرارتي بررسي كرد. هر كدام از اين مناطق تحت تأثير دو مكانيزم حرارتي اوليه ناشي از جوشكاري در پاس مجاور و ثانويه ناشي از جوشكاري پاس بعدي و عمليات حرارتي پاس قبلي قرار گرفته اند.

چنان چه سختي منطقه متأثر از حرارت در مناطق مجاور به پاس هاي مختلف ارزيابي شود مشاهده مي شود كه ميزان سختي در مناطق اطراف پاس ريشه داراي محدوده پايين تري است. در اين منطقه با توجه به فقدان فروكش حرارتي در جهت ضخامت لوله، حرارت فقط مي تواند مسير كناري را براي انتقال حرارت انتخاب كند. اين ميزان حرارت با توجه به سرعت جوشكاري پايين و حرارت ورودي بالا قابل توجه است. هم چنين با توجه به اينكه اين پاس اولين پاس جوشكاري است، بيشترين تعداد پاس و عمليات حرارتي ناشي از آن روي اين منطقه قرار مي گيرد. نتايج نشان مي دهد كمترين مقدار سختي در همان منطقه اي قرار گرفته كه گسست آزمايش كشش در آن اتفاق افتاده است.

6- نتيجه گيري

براي دست يابي به اتصال يك پارچه در جوش محيطي لوله هاي قطور انتقال گاز طبيعي، خواص مناطق جوش و فلز پايه (ويژه از منظر رفتارهاي مكانيكي و متالورژيكي) بايد تا حد ممكن به هم نزديك باشند. در اين مقاله آزمايش هاي مختلف مطابق با استاندارد، كيفيت و سلامت جوش را تأييد مي كند. با اين وجودبا بررسي و تحليل دقيق تر نتايج، خواص متفاوت متالورژيكي ومكانيكي در جوش مشخص ميشوند. اختلافهاي مهم مشاهدهشده متالورژيكي را ميتوان به اين صورت دستهبندي كرد.

1-كربن در منطقه جوش نسبت به فولاد پايه افزايش يافته است.

2-عناصر ميكروآلياژي در درز جوش با افزايش تعداد پاسها كاهش يافته است.

3-افزايش كربن، كاهش استحكام استاتيكي ناشي از كاهش عناصر ميكروآلياژي را تا حدودي جبران نموده است، اما از سوي ديگر باعث كاهش جوش پذيري و مقاومت به ضربه شده است.

4-در نواحي مختلف جوش و متأثر از حرارت ساختارهاي متنوع متالورژيكي مشاهده گرديد. فاز غير تعادلي ترد مارتنزيت با درصد بالا در پاس نهايي سبب كاهش شديد مقاومت به ضربه در منطقه جوش شده است.

بنابراين تحليل نتايج دو آزمون كوانتومتري و متالوگرافي مشخص كننده اختلاف شديد خواص متالورژيكي در جوش و فلز پايه است. اثر اين اختلاف در نتايج آزمون هاي مكانيكي به خوبي مشهود است. اين آثار عبارتند از:

5-در آزمون كشش گسست در كنار جوش اتفاق افتاده است. استحكام نهايي اين نمونه 599 مگاپاسكال مي باشد.

6-آزمون ضربه روند كاهش انرژي شارپي را با نزديك شدن به منطقه جوش مشخص مي كند. ميانگين انرژي شارپي در راستاي محيطي جوش و فولاد پايه به ترتيب 45 و 395 مي باشد.

7-سخت ترين منطقه، جوش (181 ويكرز) و نرم ترين منطقه، ناحيه متأثر از حرارت (117 ويكرز) است كه نتايج آزمون كشش و گسست در ناحيه متأثر از حرارت را تأييد ميكند.