كاربرد لوله های پلی اتیلن در پروژه های دریایی

كاربرد لوله های پلی اتیلن در پروژه های دریایی

مقدمه بر مقاله كاربرد لوله های پلی اتیلن با قطرهای زیاد در پروژه های دریایی ، از ابتداي دهه 1960و در زمان كوتاهي پس از اولين معرفي، لولههاي پلي اتيلني به طور فزايندهاي جهت كاربردهاي دريايي مورد استفاده قرار گرفتهاند. تخليه سيال، انتقال سيال از زير رودخانه يا درياچه و گرفتن آب شيرين و شور عمدهترين كاربردهاي لولههاي پلي اتيلني در دريا ميباشند. علاوه بر كاربردهاي اصلي ذكر شده، در

دريا ممكن است از آنها در مواردي همچون خطوط لوله موقت شناور روي سطح آب، نصب روي زمينهاي باتلاقي و استفاده در عمليات لايروبي استفاده شود.

در اين مقاله ضمن معرفي پلي اتيلن و لوله هاي پلي اتيلني توان داخلي در توليد اين محصولات نيز معرفي شده و اقدامات انجام گرفته در صنايع مرتبط و موسسات وابسته به قرارگاه سازندگي خاتم الانبياء در جهت استفاده از آنها در پروژه هاي عظيم ملي معرفي گرديده است كه اميدواريم گامي هرچند كوچك در جهت ارتقاء

صنعت و قدرت اجرايي پروژه هاي بزرگ با استفاده از محصولات جديد برداشته شود

ساختار لوله پلی اتيلن

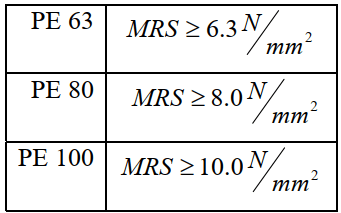

پلي اتيلن يك نوع پلاستيك Semi Crystallineاست كه داراي مقاومتهاي مكانيكي مناسب ميباشد. پليمريزاسيون گاز اتيلن در فشار بالا باعث توليد پلي اتيلن با دانسيته پائين با زنجيره انشعابي زياد ميشود ) .(PELD1همچنين پليمريزاسيون اتيلن در فشار پائين باعث توليد پلي اتيلن با دانسيته بالا و زنجيره صاف مي شود ) .(HDPE PE-63,PE-80,PE-100با بالا رفتن چگالي، مقاومت كششي، مدول الاستيسيته و مقاومت شيميايي بهتر مي گردند. ماده اوليه لوله هاي پلي اتيلن توسط عدد 2MRSاز هم متمايز مي گردند. اين عدد نشاندهنده مقاومت فشار داخلي درازمدت در دماي 20درجه سانتيگراد و مدت 50سال در محيط آب است. مواد اوليه به ترتيب زير

درجه بندي مي شوند

پلي اتيلن PE 100و PE 80از زنجيره هاي كوتاه خطي و همچنين زنجيره هاي طولاني با زنجيره هاي انشعابي كوتاه تشكيل شده اند، بهمين جهت اين نوع را پلي اتيلن Bimodalمي نامند. زنجيره هاي كوتاه تشكيل دهنده بخش كريستال مي باشد كه سختي زياد و خزش كم را به همراه دارند. زنجيره هاي كوتاه تشكيل دهنده

بخش كريستال مي باشد كه سختي زياد و خزش كم را همراه دارند. زنجيره هاي دراز قسمت آمورف را تشكيل مي دهند كه مقاومت در مقابل ضربه، الاستيسيته و ترك تنشي 3را اين بخش بعهده دارد

مقاومت شيميايي لوله پلي اتيلن

عناصر غير موثر روي پلي اتيلن

- انواع حلالهاي آلي و معدني

- انواع عناصر شيميايي معدني

- انواع باكتريها

عناصر موثر بصورت محدود روي پلي اتيلن

- انواع روغن، چربي و هيدروكربورهاي آروماتيك

عناصر موثر روي پلي اتيلن

- اسيدهاي قوي اكسيد كننده براي مثال اسيد سولفوريك

- هالوژنهاي آزاد كلر، فلئور، يود، بروم

انواع لوله های پلی اتيلن

تقسيم بندي لوله هاي پلي اتيلن با توجه به روش توليد و كاربري آنها انجام مي گيرد.

لوله تك جداره

لوله تك جداره همانگونه كه از اسمش پيداست بصورت يك لايه و يكپارچه بوده و در يك مرحله توليد مي شود. روش توليد اكستروژن بوده و لوله توسط يك دستگاه خطي اكستروژن توليد مي شود. مزاياي اين لوله ها مقاومت داخلي بالا و مقاومت خمشي زياد مي باشد و با توجه به نوع اتصال لب به لب كه در آنها انجام مي گيرد، از نظر اتصال نيز مزيت دارد. عيب اساسي آنها عدم امكان توليد در سايزهاي بالا مي باشد .

لوله دوجداره اسپيرال

اين لوله از اتصال كنار هم پروفيل هاي قوطي شكل پلي اتيلن كه قبلا با روش اكستروژن توليد شدهاند با استفاده از جوش اكستروژن توليد ميشود. اين نوع لوله داراي مقاومت خارجي زياد و امكان توليد در قطر هاي بالا مي باشد. همچنين وزن كمتري داشته ولي مقاومت خمشي خوبي نداشته و اتصال آن مشكل تر است

لوله دوجداره پروفيلدار

اين لوله از اتصال كنارهم ورقهاي پلي اتيلن به همراه يك لوله پلي اتيلن روي آن كه روي يك قالب مركزي قرار مي گيرد، توليد مي شود. اين لوله نيز خصوصيات لوله هاي پلي اتيلني دوجداره اسپيرال را دارا است

مزاياي لوله هاي پلي اتيلن

مقاومت در برابر خوردگي گالوانيكي

اين خصوصيت در واقع مهمترين عامل استفاده از اين لولهها در دريا ميباشد چرا كه تركيب هوا و آب، خصوصا آب دريا، براي لولههاي فلزي متعارف بسيار خورنده است. شايان ذكر است خوردگي گالوانيكي لوله هاي پلياتيلن تقريبا صفر است.

مقاومت در برابر پوسيدگی، سايش و ضربه

اين خاصيت به همراه خصوصيت قبلي عامل افزايش قابل توجه عمر مفيد اين لولهها نسبت به لولههاي ديگر ميباشد. به عنوان نمونه ميتوان به طرحي اشاره كرد كه در سال 1996در كشور عمان و براي گروه Shellو PDOاجرا شده است. با اجراي اين پروژه 19كيلومتر خط لوله كربن-استيل PN-10كه در اثر خوردندگي شديد ناشي از جريان نفت خام ) (Water/ Crude Oil 80:20از بين رفته بود، با لولههاي پلياتيلن از گريد PE-100 تعويض گرديد. در اين طرح با توجه به شرايط محيطي ) ،(T=80oCلولهعمر كاري هاي پلياتيلني، حداقل 15 سال در نظر گرفته شده است )از سال 1996تاكنون هيچگونه نقيصه و نشتي در اين لولهها گزارش نشده است( در حاليكه دوره كاركرد مفيد لوله هاي فولادي در همان شرايط، حداكثر . 2سال بوده اس )

خاصيت انعطافپذيري مناسب

اين خاصيت باعث سهولت نصب اين لو ها و نياز به كاربرد اتصالات كمتر ميگردد )شعاع مجاز خمش لوله پلياتيلن به طور متوسط 20برابر قطر خارجي آن ميباشد.

خاصيت جمعشوندگي ) (Collapsibilityبسيار بالا در راستاي لوله

سبكی وزن لوله پلی اتیلن

اين لوله ها نسبت به لوله هاي فولادي داراي وزن بسيار كمتري بوده، در نتيجه حمل و نقل و انبار نمودن آنها آسانتر بوده و با هزينه كمتري انجام ميشود.

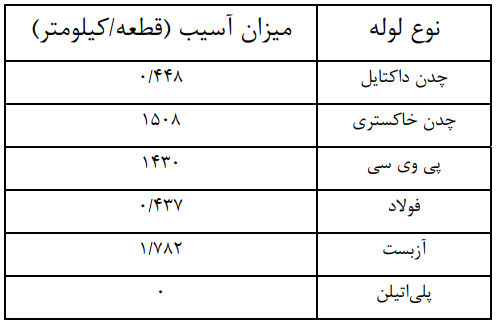

مقاومت عالي در برابر زمين لرزه و رانش زمين با توجه به ميزان ضريب كشش بالا در مواد پلياتيلن و استحكام كافي در برابر فشار ضربهاي، لوله هاي پلي–

اتيلن بهترين مقاومت را در برابر ارتعاشات زمين لرزه و جابجايي لايههاي خاك نشان ميدهند. جدول زير خسارات وارد بر لوله پلياتيلني و ديگر لوله ها را در اثر زلزله KOBE ژاپن با هم مقايسه ميكند:جدول شماره – 1خسارات ناشي از زلزله KOBE در ژاپن در سيستمهاي انتقال آب آشاميدني

قابليت اتصال بسيار محكم، بدون نشتي و در عين حال انعطافپذير

اين اتصال قوي به وسيله جوشكاري )لب به لب يا الكتروفيوژن( يا اتصال از طريق فلنج و Stub endحاصل ميگردد

مقاومت بالا در برابر اشعه فرا بنفش خورشيد لوله پلی اتیلن

دارا بودن خصوصيات هيدروليكي بسيار مناسب در لوله های پلی اتیلن

به علت سطح داخلي كاملا صاف و صيقلي، لوله پلی اتیلن در مقايسه با لوله هاي ديگر از افت اصطحكاكي بسيار كمتري برخوردار بوده، در نتيجه در بسياري اوقات براي عبوردادن دبي مشخصي از سيال، در مقايسه با ساير انواع لوله ها، قطر كمتري خواهند داشت )خصوصا وقتي طول خط لوله زياد است.( موضوع فوق در مقايسه با لوله های فولادي بسيار برجسته ميباشد، چرا كه در لولههاي فولادي جهت پوشش داخلي معمولا از يك لايه سيماني استفاده ميشود كه اين لايه علاوه بر كاهش سطح مقطع موثر لوله باعث افزايش زبري گشته، افت بالاتري ايجاد يم گردد. تامين لولههاي فولادي با قطر بالاتر به تنهايي ميتواند بسياري از اختلاف هزينهها خريد لوله را پوشش دهد

هزينه پايين تعمير و نگهداري لوله های پلی اتیلن

به دليل خصوصيات مناسب لوله هاي پلي اتيلن ، معمولا اين لوله ها در يك بازه زماني طولاني نياز به تعمير ندارند و در صورت نياز به تعمير، اين كار با هزينه پايين امكانپذير خواهد بود. اين در حالي است كه تعمير لوله-هاي فولادي با مشكلاتي همراه بوده )از جمله عدم امكان تعمير پوشش لوله در بستر دريا( و بالطبع با هزينه بالايي انجام ميشود

معايب لوله های پلی اتيلن

در هنگام كار برد لوله هاي پلي اتيلن در دريا براي آنها مسائلي همچون امكان تحت فشار بودن، جرم گرفتگي لوله، تخليه هوا، در معرض امواج و جريانات دريايي بودن مطرح ميباشد كه در هنگام طراحي و نصب بايد مدنظر قرار گيرند. همچنين اين لوله به تمركز تنش بسيار حساس است. بنابراين بايد در نصب آنها دقت كافي صورت گيرد

اتصالات در لوله هاي پلي اتيلن

اتصالات در پلي اتيلن مبتني بر اصل ترمو پلاست مي باشد. يعني با ايجاد حرارت پلي اتيلن بصورت سيال درآمده و با امتزا ،ج سيال ها اتصال انجام مي گيرد. بنابراين با توجه به انواع مختلف لوله اتصالات مختلفي وجود دارد كه شامل موارد زير مي باشد

جوش لب به لب

اين اتصال با حرارتي كه توسط يك صفحه داغ كه پلي اتيلن را بصورت سيال در مي آورد ايجاد مي شود اتصال فوق بيشتر در مورد لوله هاي تك جداره كاربرد داشته و مورد تاييد مراجع استاندارد مختلف جهاني مي باشد

جوش الكتروفيوژن لوله پلی اتیلن

در اين اتصال حرارت لازم براي سيال كردن پلي اتيلن توسط المنت هايي كه با عبور جريان الكتريسيته توليد گرما مي كنند، ايجاد مي شود. المنت پس از انجام اتصال در محل باقي مي ماند. اين اتصال براي لوله هاي با قطر كمتر از 500mmمناسب است و براي لوله هاي با قطر زياد، هزينه و مشكلات زيادي به همراه دارد

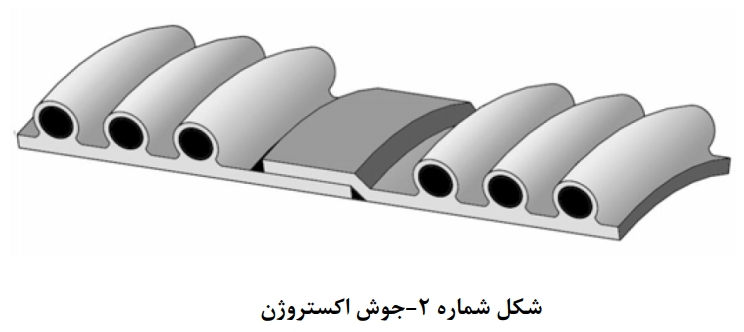

جوش اكستروژن لوله پلی اتیلن

در اين اتصال در مابين دو قطعه بوسيله سيال پلي اتيلن كه توسط دستگاه مخصوص توليد مي گردد، پر مي شود. البته همزمان محل درز نيز بايد گرم گردد و اين اتصال در مورد لوله هاي با قطر زياد كاربرد خوبي دارد

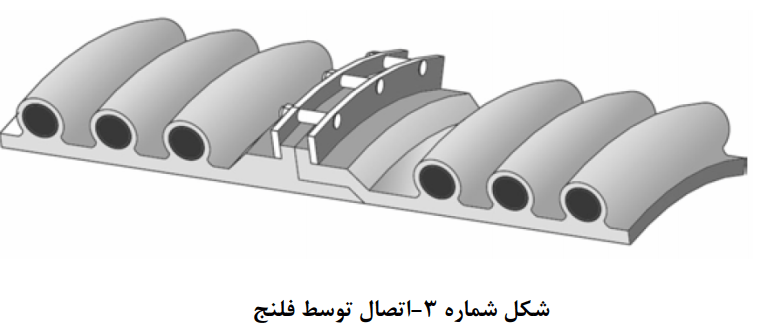

اتصال توسط فلنج ( لوله پلی اتیلن )

در اين روش دو انتهاي لوله توسط فلنجهاي استيل و گسكت به يكديگر متصل مي شوند. بسته به نوع لوله مورد استفاده فلنجهاي آماده جهت اتصال لوله هاي با سايز هاي متفاوت وجود دارد. اين نوع اتصال بيشتر در موارد تخليه در دريا و ارتباط مخازن با يكديگر به كار ميرود. بزرگترين مزيت اين روش، قابليت جداسازي قطعات مي باشد

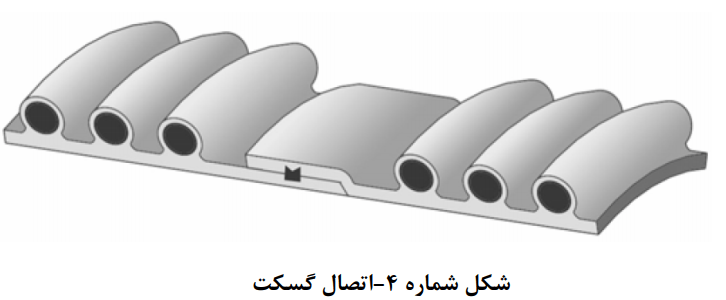

اتصال گسكت ( لوله پلی اتیلن )

در اين اتصال از اتصال نروماده با استفاده از يك لاستيك مخصوص آببند در انتهاي لوله استفاده مي شود.اين روش نيز قابل جداسازي مي باشد

نصب خط لوله پلياتيلني در دريا

پر كاربردترين روش نصب خطوط لوله پلي اتيلن در بستر دريا موسوم به شناورسازي و فروبردن 2 مي باشد.

اين روش در بيشتر پروژه هاي نصب در دريا استفاده شده و شامل 7مرحله زير ميباشد

- انتخاب محل مناسب براي مراحل ساخت، اتصال و به آب اندازي لوله

- ب تدارك منطقهاي جهت انتقال لوله از زمين به دريا و در صورت لزوم بستر سازي براي لوله زير دريا

- اتصال قطعات لوله به هم و تبديل آنها به يك طول پيوسته

- نصب وزنه هاي تعادل اين مرحله ممكن است همراه مرحله بعدي انجام شود

- به آب اندازي خط لوله

- غوطه ور ساختن لوله در محل مشخص شده

- اتمام انتقال از زمين به بستر دريا

علاوه براين روش روشهاي ديگري همچون نصب به طريقه اسپول گذاري وجود دارد كه پرداختن به آنها در این مقاله نمیگنجد

مطالعه موردی – يك پروژه واقعی در نروژ ( لوله پلی اتیلن )

در اين قسمت نمونهاي از نصب يك خط لوله پلياتيلني در آبهاي كشور نروژ ارائه ميگردد. خط لوله مزبور جهـت

تخليه سيال استفاده شده و مشخصات كلي آن به شرح زير ميباشد:

PE100 with D0 =1200mm وSDR= 26 :مصالح لوله

طول خط لوله: 4400متر

حداكثر عمق: 61متر

نصب لوله پلی اتیلن

لوله ها توسط قايق يدككش از كارخانه توليدكننده به محل نصب منتقل شدند. اين لوله ها در مقاطع -600m 400mتهيه شده و در مكاني برروي سطح آب مطابق شكل شماره 9انبار شدند

تمام مقاطع پر از هوا باقي مانده و هر دو انتها به Stub endو فلنجهاي كور مجهز دش ند. در فاز بعدي وزنه هاي بتني در فواصل مشخص و به صورت ثابت روي لوله نصب دش ند. به طور كلي اين فاصله ميتواند بسته به نيروهاي عامل در يك عمق خاص تغيير نمايد. شكل 10لولهها همراه با وزنه هاي بتني نصب شده بر روي ساحل را نشان

ميدهد كه با استفاده از جرثقيل و يا اكسكواتور به صورت شناور روي آب قرار دارند. موقعـي كه تمام قـطعه لـولهها با وزنه سنـگين شد، توسط بارج و جرثقـيل روي دريا توسـ ـط فلن ج يا غـلافهـاي نگهدارنده 1به هم متصل شدند )شكل .( 6با توجه به پيشبينيهاي هواي منطقه و در نظرگرفتن شرايطي كه باد و موج كمي وجود داشت لولهها آماده غوطهور شدن در مسيري كه قبلا توسط بويههاي شناور مشخص شده بود،گرديدند. پيش از اتصال فلنج، به دليل جلوگيري از خارج شدن خط لوله از مسير ،2فشار هواي داخل خط لوله مطابق فشار در عمق اتصال )مثلاً چنانچه عمق 3شروع 3/0متر باشد بار( تنظيم شد. اين كار با كمك يك كمپرسور انجام شد. پيشهمچنين از شروع عمليات يك نيروي كششي به انتهاي لوله غوطهور اعمال شد. به طور كلي اين نيرو در طول عمليات غوطهور نمودن ميتواند تغيير نمايد و ميتواند براي هر مورد خاص، از قبل محاسبه شود. محاسبات مقدماتي براي اين پروژه نشان دادند كه نيروي كششي حداكثر در حدود 40تن لازم است.

عمليات غوطهور نمودن با باز نمودن محتاطانه شير هوا در قسمت انتهائي و كنترل فشار توسط يك مانومتر و در صورت نياز پر نمودن با هواي فشرده، انجام شد. براي حصول به غوطهوري كنترل شده با سرعت تقريباً ثابت )همانطور كه ذكر شد سرعت ( 3/0 m/sمطلوب است ، در اين پروژه فشار داخلي مطابق منحني از پيش تهيه

شدهاي كه رابطه بين فشار هواي مورد نياز و عمق غرق كردن را نشان ميدهد، تنظيم شد.

جهت جلوگيري از خطر كمانش با در نظرگرفتن ضريب اطمينان ،2در طول نصب شعاع انحنا در سطح دريا همواره بيشتر از 50متر بوده است. همانطور كه قبلا ذكر شد، عمليات غوطهوري لوله بايد به صورت يك فرآيند پيوسته انجام شود. چنانچه فرآيند غوطهوري متوقف شود، مدول الاستيسيته پلي اتيلن با زمان كاهش مييابد و

به تبع آن، شعاع حداقل انحناء كاهش يافته، ميتواند باعث كمانش لوله گردد.

در اين پروژه اگر به هر دليل لازم ميشد كه نصب دچار وقفه شود، كمپرسور شروع به كار كرده و پروسه غوطهور نمودن در جهت عكس انجام مي دش . اصولا زمان مجاز براي اين عمل 15دقيقه بوده و كمپرسور مربوطه بايد قابليت كار 7در بار را داشته باشد.

اشك لا 8 7و خط لوله مزبور را در طول پروسه غوطهوري نشان ميده دن . در شكل 11قايق كمكي و در شكل 12 سيم كششي در انتهاي لوله قابل مشاهده ميباشد

خلاصه و نتيجه گيری

لوله هاي پلي اتيلن با چگالي بالا انتخاب مناسبي براي كاربردهاي دريايي ميباشند. به طوركلي دوام و مقاومت بالا به همراه روشهاي ابداعي و مقرون به صرفه نصب، كه عمليات را تسهيل كردهانـد، دلايـل قـانع كننـدهاي جهـت استفاده از اين لولهها براي سيستمهاي تخليه سيال، ساختارهاي آبگيري از دريا، عبور دادن آبهـاي آشـاميدني و

بهداشتي از بستر و كاربردهاي موقت ديگر در دريا ميباشند.سيستم جوشكاري قابل اعتماد لب به لب براي اتصال قطعه لولههاي پلياتيلني به هم، كه بـا دسترسـي بـه دامنـه وسيعي از اتصالات مكانيكي تكميل ميگردد، دست مهندس طراح را براي انتخاب يك سيستم اتصال بـدون نـشت باز ميگذارد. اين سيستم اتصال همچنين امكان نصب مقرون به صـرفه طـولهـاي بلنـدي از خـط لولـه بـا روش شناورسازي و فروبري را ميدهد.

در اين مقاله روش نصب شناورسازي و فروبري، كه در اغلب اوقات براي نصب لوله هاي پلياتيلني در دريا اسـتفاده ميشود، شرح داده شد. بر اساس شرايط هر پروژه، ممكن است نياز بـه بررسـيهـاي دقيقتـر و كـاربرد روشهـاي مناسب آن پروژه شود. ليكن در هر صورت اصول كلي نصـب كه براي روش شناورسازي و فروبـري در اين گـزارش

ذكر شد، براي هر روش ديگري صادق است

منابع و مراجع:

1-Booth,S.(2005) “Pipeline: Plasticliningtechnology”, Boreas Consultants Ltd Company

Magazine, June2005, (7). [Online] Available:

http://www.boreasconsultants.com/pdf/pipelines/pipelines7.pdf[Accessed2006,May21]

2-Buried Plastic Pipe Technology, Astm Special Technical Publication, Dave Eckstein (Editor)

Astm Intl (June 1994)

3-Pipeline Design for Installation by Horizontal Directional Drilling: ASCE Manual of Practice ,

(Asce Manual and Reports on Engineering Practice No.108)

4-Plastic Piping Systems, David Chasis, Industrial Press, Inc.; 2th edition (January 1, 1988)

5-PPI Handbook of polyethylene pipe, http://www.plasticpipe.org/general/ppi_handbook.php

6-Techniques for Monitoring Structural Behaviour of Pipeline Systems, American Water Works

Research Foundation (February 24, 2006), Christopher Reed (Author), Alastair J. Robinson

(Author), David Smart (Author)

7- Ayche N. “The effect of high density polyethylene (HDPE) pipe profile geometry on its

structural performance”, Msc thesis, august 2005