عمليات تكميلی لوله های گريز از مركز

عمليات تكميلی لوله های گريز از مركز

كنترل و نظارت بر عمليات ذوب , تامين تركيب شيميايي و تكنولوژي جوانه زني از اولويت بالايي بر خوردار است .در آزمايشگاه شيمي بررسي آناليز به صورت خود كار توسط كوانتومتر صورت مي گيرد تا در زمان بسيار كوتاهي محتواي بسياري از عناصر به صورت هم زمان مشخص شود.

4-٣-٣ توليد لوله به روش ريخته گري گريز از مركز و عمليات حرارتي در توليد لوله به رفتار حجمي و انجماد ويژه چدن نشكن توجه مي شود .ابعاد كوكيل ها و قالب ما هيچه ها و به پيرو آن ماهيچه ها به صورتي تعين مي شود كه لوله عمليات حرارتي شده مطابق با استاندارد يا مشخصات مربوطه در محدوده رواداري از پيش تعيين شده قرار گيرد. در توليد لوله به روش گريز از مركز پارامترهاي فرايند مانند سرعت خطي حركت ماشين و مقدار ذوب وارد شونده در قالب در واحد زمان نسبت به يكديگر به گونه اي تعيين مي شوند كه جرم كلي لوله و ضخامت جداره آن در محدوده رواداري هاي از پيش تعيين شده قرار گيرند .توليد بدون عيب و يكنواخت لوله نياز مند تنظيم درجه حرارت ذوب هنگام ريخته گري , تعداد دور گردش قالب و درجه حرارت آن و مقدار جوانه زا طبق اندازه اسمي لوله و ضخامت لوله است . هدف از عمليات حرارتي اين است كه لوله ها به صورت گسترده داراي ساختار فريتي شوند .فرايند تابشكاري به صورت خودكار توسط كنترل درجه حرارت و زمان سيكل عمليات حرارتي مطابق با تركيب شيميايي لوله صورت مي گيرد.

تابشکاری ابتدا در درجه حرارت بالا تر از 9000C صورت می گیرد که باعث می شود کاربید آهن (Fe3C) تجزیه شده و در مرحله بعدی با سرد شدن به محدوده درجه حرارت 8000C تاC 7000 ساختار فریتی حاصل می شود.

4-٣-٤ عمليات تكميلي لوله هاي گريز از مركز

بعد از عمليات حرارتي لوله ها عموما تحت پوشش اسپري زينك يا زينك –آلومينيوم قرار مي گيرند و بر پارامترهاي مربوط به فرايند و دستگاه زينك زني نظارت مي شود به گونه اي كه شرايط پوشش زينك به صورت منظم كنترل مي شود . آزمون كيفي لوله ها در مرحله بعدي موارد زير را در بر مي گيرد

• بررسي ساختاري

- كنترل ابعادي

- عدم وجود عيوب

- كنترل نشتي

- كنترل خواص مكانيكي

جهت تاييد خواص مكانيكي نمونه اي استوانه اي شكل از انتهاي اسپيگات و ترجيحا در راستاي محور لوله براي تهيه نمونه دمبلي شكن كشش گرفته مي شود .در چهار چوب يك سيستم نظارت و بازرسي علاوه بر نمونه گيري هاي فوق و آزمون سختي سنجي و يا آزمون فشاري ساچمه اي از آزمون متالوگرافي نيز استفاده مي شود. آزمون هاي ابعادي براي تمامي قسمت هاي عملكردي اتصال سركاسه و اسپيگات و نيز ضخامت جداره صورت مي گيرد.

تمام لوله ها از نظرعيوب ظاهري مورد بررسي (داخلي و خارجي )قرار مي گيرند . لوله هاي معيوب در صورت عدم امكان ترميم(هنگاميكه اطمينان حاصل شود كه خواص و مشخصات كيفي مورد نياز بدست نمي آيد) ضايع مي گردند .جهت آزمون نشتي فشار آزمون مطابق با جدول ٤-١ يا ٤-٢ كنترل مي گردد.

شكل ٤-٤: دياگرام جريان توليد لوله هاي چدن نشكن به صورت گريز از مر كز همراه با آزمون هاي كيفي و فرايندي مربوطه

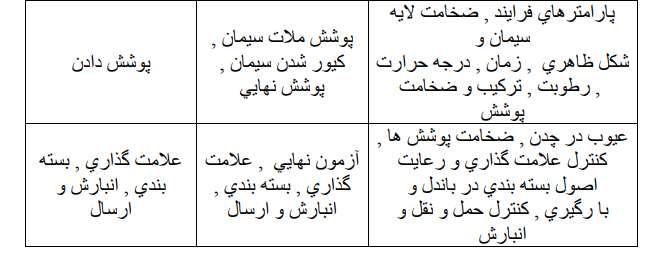

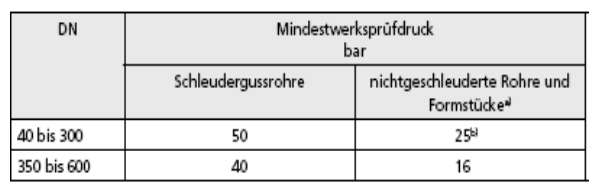

جدول ٤-١ : فشار اعمالي براي آزمون كاري لوله ها ,اتصالات و متعلقات از جنس چدن نشكن طبق استاندارد 545 EN براي خطوط لوله

a ) فشار آزمون هيدرواستاتيك براي اتصالات كمتر از لوله در سايز يكسان مي باشد چون به خاطر شكل هاي ويژه اش بدست آوردن نيروي طولي كافي و صحيح مشكل است

(b BAR 16 براي لوله ها و اتصالات با فلنج 10 PN

- c) حد اكثر اندازه اسمي DNبراي كلاس 40 , 400 DN است. مطابق با استاندارد 598 EN لوله ها براي خطوط فاضلاب با فشار داخلي آب حداقل11 BAR تست مي شوند.

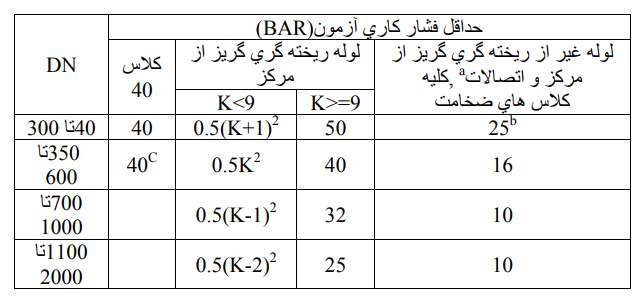

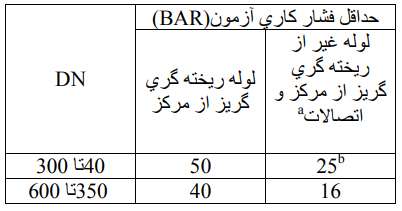

جدول ٤-٢ : فشار اعمالي براي آزمون كاري لوله ها ,اتصالات و متعلقات از جنس چدن نشكن

a ) مطابق شرايط توليد كننده از فشار هوا و يا ديگر روش هاي همانند آب بندي با آزمون هيد رو استاتيك استفاده مي شود.

- d) BAR 16 براي لوله ها و اتصالات با فلنج 10 PN

پوشش ها ولايه خارجي

لوله براي دفع فاضلاب و انتقال آب به صورت اساسي داراي لايه ملات سيمان است .نظارت و كنترل پارامتر هاي فرايند همانند آزمون هاي مرتب مواد خروجي ملات تازه و پوشش نهايي يك كيفيت ثابت را مطمئن مي سازد .

پوشش هاي كاري مختلف براي لوله چدن نشكن در استاندارد هاي EN يا رديف استاندارد 30674 DIN آمده اند كه شامل: • پوشش روي با پوشش روي آلومينيوم با لايه مكمل

- پوشش پلي اتيلن

• پوشش پلي اورتان

- پوشش ملات سيمان

مي باشند.

براي يك كيفيت بالاي ثابت لازم است كه ابتدا از تامين كننده آغاز شود و سپس به صورت منظم مواد مورد استفاده در پوشش مورد آزمون قرار گيرند. اگر كنترل و نضارت پارامترهاي فرايند به صورت خود كار ادامه يابد بايد كيفيت پوشش نهايي در فرايند كنترل شود .

علامت گذاري ,بسته بندي , انبارش و ارسال

علامت گذاري يك المان كيفي است كه مطابق با استاندارد هاي مهم صورت مي گيرد .

علامت گذاري در بر گيرنده موارد زير است :

- نام يا مشخصه توليد كننده

- علامت سال توليد

- علامت چدن نشكن

- اندازه اسمي

- اشاره به استاندارد به كار رفته

- كلاي ضخامت لوله چدني گريز از مركز هنگاميكه غير از K9 باشد

- علامت DVGW در لوله هاي توليد شده آب و گاز

بسته بندي مطابق با اندازه اسمي لوله و پوشش خارجي صورت مي گيرد. از يكطرف بايد جا به جايي را ساده تر كند و از طرف ديگر در برابر كثيفي و آسيب ها لوله را حفظ كند . براي حمل و نقل و انبارش لوله بايد از كاتالوگ راهنماي توليد كننده كه طبق توصيه ها و دستورا لعمل ها تهيه شده است استفاده شود.

4-4 كنترل فرايند و آزمون كيفي اتصالات و متعلقات از جنس چدن نشكن

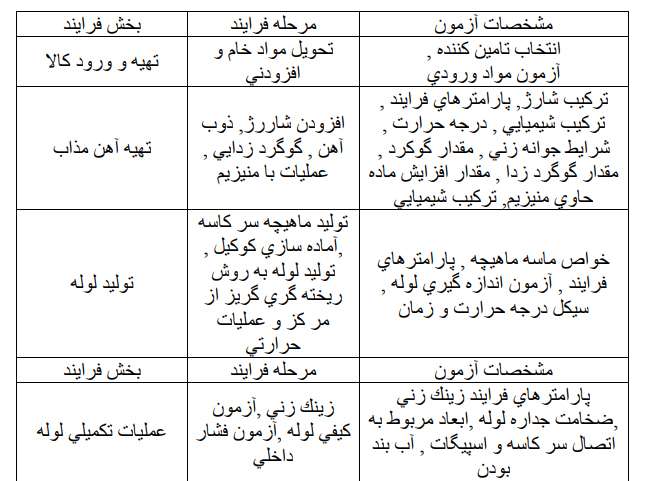

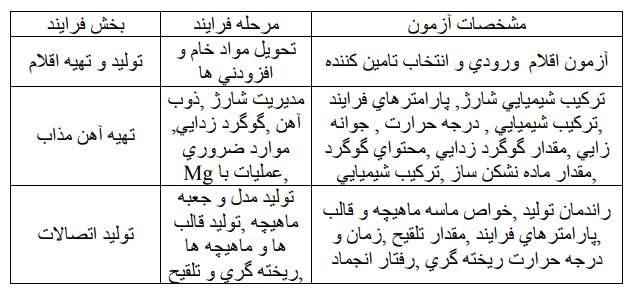

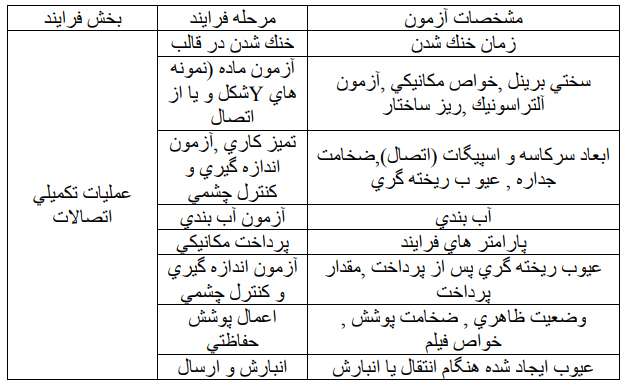

شكل ٤-٥ چهار بخش تقسيم شده از فرايند توليد اتصالات و متعلقات از جنس چدن نشكن و با آزمون هاي كيفي و فرايند آنرا نشان مي دهد

• تهيه و ورود اقلام

- تهيه آهن مذاب

- توليد اتصالات

- عمليات تكميلي اتصالات

نكات قابل توجه در اين فرايند توسط توليد كننده مشخص و رعايت مي شوند كه در اينجا مورد بحث قرار نمي گيرند. اتصالات توليد 1-4-4 اتصالات امروزه به صورت ترجيحي توسط تاسيسات قالب گيري اتوماتيك توليد مي شوند .با توجه به اندازه ,تعداد قطعه , تنوع و پيچيدگي قطعه روش هاي قالب گيري مختلفي به كار مي رود . قطعات سري توسط ماشين قالب گيري ارتعاشي قالب گيري شده و قطعات منفرد بزرگ پيچيده توسط روش قالب گيري دستي قالب گيري مي شوند .ماده قالب گيري مورد استفاده مطابق با روش توليد مي باشد . از كيفيت ثابت ريخته گري غيره توسط آز مون هاي منظم ماده قالب گيري و مواد افزودني اطمينان حاصل مي شود .عمليات حرارتي اتصالات متفاوت از لوله است چون خنك شدن آرام اتصالات در ماسه بسيار متفاوت از خنك شدن لوله در كوكيل فلزي در روش ريخته گري گريز از مركز است .

4-4-2 عمليات تكميلي اتصالات جهت جلوگيري از تنش هاي داخلي و سختي بالا اتصالات پس از انجماد آهن مذاب به سرعت از قالب ماسه اي خارج نمي شوند و خنك شدن نسبتا كنترل شده در قالب لازم است .پس از خارج شدن از قالب و زدايش سيستم راهگاهي اتصال با سيستم اسپري فلزي (روي ) پوشش داده مي شود و سپس آز مون هاي پوشش صورت مي گيرد .نيازمنديهاي كيفي مشابه لوله مي باشد.

• شناسايي مواد

- كنترل ابعادي

- عدم وجود عيب

- آب بندي

جهت كنترل سريع ساختار گرافيت كروي در چهار چوب فرايند نظارت و بازرسي از امواج آلتراسونيك در بررسي نمونه هاي ميله اي جدا ريخته شده ويا اتصالات استفاده مي شود .روش ديگر بررسي متالوگرافي نمونه ها ي كوچك ريخته گري شده است . خواص مكانيكي نيز از نمو نه هايي بدست مي آيند كه به صورت جداگانه ريخته گري شده اند و يا از خود اتصالات حاصل شده اند .جهت اطمينان از وضعيت ابعادي مدل و قالب ماهيچه ها كنترل ابعادي آنها به صورت مداوم صورت مي گيرد كه انحرافات تصحيح شده و يا در صورت نياز تعويض آنها صورت مي گيرد .اندازه هاي قسمت ها اتصال مانند سركاسه و اسپيگات و ضخامت جداره مانند لوله ها كنترل مي شوند و سوراخكاري آنها توسط شابلون هاي سوراخكاري و به صورت خود كار صورت مي گيرد .آزمون هاي نهايي ابعاد در محدوده رواداري هاي مجاز صورت مي گيرد .تمام اتصالات مورد آزمون چشمي قرار مي گيرند .فشار تست براي اتصالات مطابق با جدول ٤-١ يا ٤-٢ مي باشد.اتصالات فلنجي از نظر توان آب بندي و سواخ كاري كنترل مي شوند .پارامتر هاي فرايند كه سبب حفظ كيفيت سطحي مورد نياز , توازي سطوح و دقت زاويه اي مي شوند به دقت و به صورت مرتب كنترل مي گردند.

شكل ٤-٥: دياگرام جريان توليد اتصالات از چدن نشكن طبق آزمون هاي فرايندي و كيفي

4-3-3 پوشش ها

اتصالات و قطعات متعلقه به صورت كلي همراه با پوشش هاي داخلي و خارجي تحويل داده مي شوند كه مطابق با اصول كار استاندارد هاي ملي و يا اروپايي مي باشند . مطابق شرايط ساخت بخش هاي مربوط به پوشش استاندارد مربوطه رعايت مي گردد كه در مورد پوشش رزين اپوكسي به مقدار ضخامت حداقل M 250µ و لايه ملات سيمان نيز طبق اندازه اسمي استاندارد مي باشد .لايه لعاب نيز مي تواند به كار رود . علاوه بر اين پوشش ها برخي از پوشش هاي خاص نيز به كار مي روند .آزمون هاي مداوم پوشش يكنواختي ,كيفيت ثابت و اطمينان پذيري پوشش را تضمين مي كند .

4-4-4 علامت گذاری

قوانين آن مشابه علامت گذاري لوله ها است . هم چنين اتصالات و لوله هاي فلنجي به صورت تكميلي توسط فشار كاري مشخص مي گردند .علامت اختصاري اتصالات به صورت قوسي شكل با زاويه مركزي مي باشد.

4-4-٥ حمل ونقل ,انبارش و بسته بندي

بسته بندي به صورتي صورت مي گيرد كه هيچ گونه ناخالصي روي سطح داخلي قرار نگيرد كه بعدا در معرض تماس با آب آشاميدني است .انتهاي اتصالات (لوله هاي فلنجي ) با در پوش بسته مي شوند. اتصالات و متعلقات به صورت جزئي يا كلي بسته بندي مي شوند و بايد نزديك به محل نصب باز شده و به سرعت نصب شوند .

4-٥ نظارت خارجي

توليد كنندگان لوله ها و اتصالات خارجي داراي قرارداد نظارت

با اداره آزمون مواد در منطقه WESTFALEN NORDHEINدر جمهوري فدرال آلمان مي باشندكه در حوزه آب آشاميدني ,گاز و فاضلاب مي باشد . مبناي نظارت اصول آزمون VP545 در محدوده آب آشاميدني و گاز همانند تعيين آزمون هاي كيفي FGRدر محدوده فاضلاب طبق دستورالعمل هاي استاندارد هاي معتبر اروپايي مي باشد .اين موارد استانداردهاي كيفي بالاي شبكه لوله نصب شده را سبب مي شوند .

نظارت خارجي در كنار آزمون اصلي نصب ,نظارت بر توليد و كنترل محصولات را در بر مي گيرد .اين نظارت به صورت ساليانه است

شكل ٤-٦: علامت نظارت خارجي اداره آزمون مواد

منطقهNORDHEIN WESTFALEN

-٥ توصيفات و محاسبه ضخامت جداره لوله به صورت عمومي لوله هاي چدن نشكن به استثناي لوله هاي فلنجي كه در قالب ماسه اي ريخته گري مي شوند به شكل لوله هاي سركاسه دار توليد مي شوند . تكنولوژي اتصال از نوع اتصال ساكتي تا نوع سركاسه اسپيگات , پيچي و بولتد گلندي و ساكتي سركاسه

اي مدرن توسعه يافته است كه مزيت آن توانايي زاويه دار شدن ,حركت طولي و نصب آسان است .لوله هاي فلنجي در قالب هاي ماسه اي ريخته گري مي شوند و يا از لوله هاي گريز از مركز تهيه مي شوند و در مرحله آخر فلنج به بدنه لوله پيچ يا جوش مي شود.

كليات 5-1 لوله هاي چدن نشكن براي خطوط لوله اي كه در خاك مدفون مي شوند عموما داراي اتصال سركاسه اي قابل حركت مي باشند .جهت خطوط لوله روي خاك به جاي اتصال سر كاسه اي بيشتر از اتصال فلنجي به خاطر مهار نيروهاي طولي استفاده مي شود . در مواردي احتياج است كه دو سر انتهايي لوله ها صاف باشد كه به صورت كارخانه اي يا در محل نصب بريده مي شوند و مي توانند با كوپلينگ هاي مناسب نصب شوند .

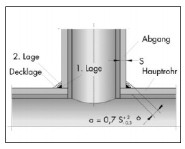

2-5لوله هاي سر كاسه دار قديمي ترين اتصال سركاسه اي شناخته شده لوله چدن نشكن در آلمان و در خط لوله آب ديلنبورگ در سال ١٤٥٥ مي باشد .شكل ١ -را نگاه كنيد . ماده آب بند كننده شناخته شده نيست و احتمالا سرب بوده است و با ريخته شدن آن در سركاسه مقاومت فشاري بهبود مي يافته است . توسعه بيشتر اتصال هاي سركاسه اي توسط اتصال نوع سركاسه و اسپيگات صورت گرفت و سپس اتصال سركاسه اي پيچي و بولتد گلندي و سركاسه اي ساكتي (ساكت – اسپيگات ) ابداع شد .در نوع آخر درون سركاسه داراي پروفيل نگهدارنده واشر و هدايت كننده ورود اسپيگات است .

خطوط امروزي لوله هاي چدن نشكن مدفون شونده در خاك داراي اتصال سركاسه

ساكتي مطابق 28603 DIN مي باشند . تالوله به اندازه اسمي ١٠٠٠ از سيستم تايتون استفاده مي شود و در سايزهاي بالاتر تا ٢٠٠٠ از سيستم استاندارد بهره مي گيرد .اتصال بولتد گلندي و پيچي هنوز در انواع تنظيم شونده استفاده مي شوند . مزيت اتصال سركاسه اي ساكتي فقط در نصب ساده و مطمئن آن نيست بلكه به خاطر امكان انعطاف پذيري و حركت طولي آن است و نيروهاي وارد شونده از طرف داخل و خارج به صورت قابل توجهي خنثي مي شوند .چنين لوله هايي با اتصال خنثي كننده نيروي طولي در اندازه هاي اسمي ٨٠ تا ١٤٠٠ قابل تحويل مي باشند .

5-3 محاسبات ضخامت جداره ضخامت ديواره لوله به صورت كلاسه بندي شده مي باشد و در وابستگي با اندازه اسمي لوله مطابق فرمول زير محاسبه مي گردد. (1-5 ) e= k(0.5+0.001DN)[mm] كه در آن DN اندازه اسمي لوله بر حسب ميليمتر , e ضخامت اسمي جداره بر حسب ميليمتر و k از رديف اعداد كامل انتخاب مي شود كه به صورت قراردادي از …,12,11,10,9,8 …و در نهايت تا 40 كه كلاس انتخاب شده ضخامت در سال ٢٠٠٢ است انتخاب مي شود .كلاس 40 به اين معنا است كه جداره فشار داخلي 40بار را به صورت مداوم تحمل مي كند .

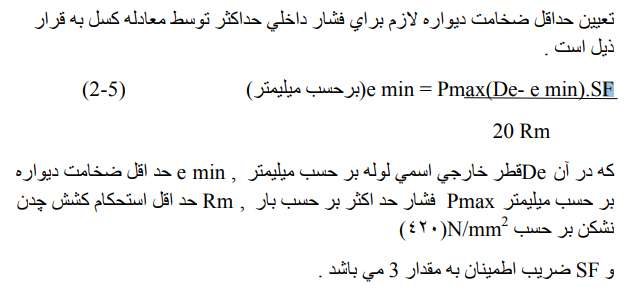

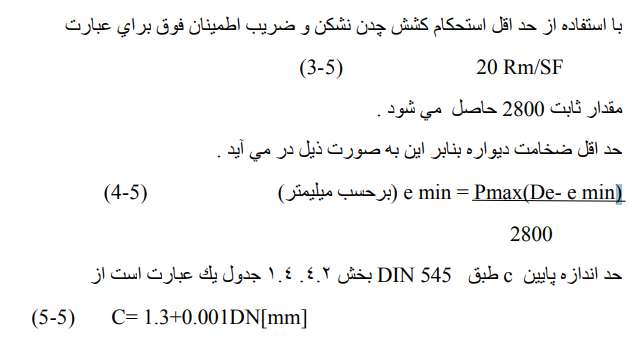

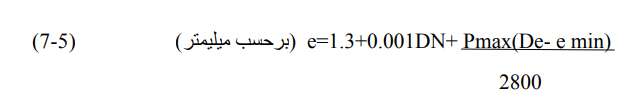

در استاندارد سال ٢٠٠٩ سيستم كلاسه بندي جديدي براي لوله ها و اتصالات بر اساس فشار با ضخامت ديواره حد اقل كه توسط فشار كاري مجاز تعيين شده است معرفي شده است . (مترجم) تعيين حداقل ضخامت ديواره لازم براي فشار داخلي حداكثر توسط معادله كسل به قرار ذيل است .

توضيح :

حداقل ضخامت e مطابق معادله بالا از مقدار ٦ بيشتر است . رابطه به صورت ذيل خلاصه مي شود

(e min= e -1.3[mm] (6-5

ضخامت اسمي جداره مطابق معادله زير محاسبه مي شود :

براي فشار كاري خيلي بالا و بار خارجي زياد لوله ها با ضخامت ديواره بالاتر توليد مي شوند . در ارتباط با الزامات مورد انتظار در مورد لوله ها در طراحي ضخامت جداره موارد مناسب اقتصادي و مورد نياز به صورت ضريب اطمينان پيشنهادي مطرح مي شود .در ادامه اين بحث يك محاسبه معمول جداره آورده مي شود . جهت يك تاسيسات توربيني با نيروي آبي با توجه به شرايط ژئودزي و هيدرولوژي آبي خط لوله اي با قطر 600mm و تفاوت ارتفاع 500M طراحي مي شود . حد اكثر فشار كاري با احتساب فشار قوچ bar 8.52=MDPC محاسبه مي شود . طبق استاندارد 805 EN بند ١١.٣.٢ فشار آزمون سيستم STP تعيين مي شود.

STP = MDPC+100kpa

(0.1Mpa=1bar)

STP=52.8+1=53.8

پس خط بعد از نصب با فشار 8.53 بار تحت آزمون فشار قرار مي گيرد .

طبق دستورالعمل كاري DVGW , W400 يا EN805 اصول طراحي همراه با قيد فقط اجازه انتقال سيستم با اجزاي ساختاري را مي دهد كه قابل اندازه گيري باشند .

طبق جدول ٢ از بخش ٥-٤-٨ از استاندارد EN805 لازم است كه جهت اجزاي كاري فشار مورد تحمل مجاز حداكثر STP>=PEA باشد .

لذا PEA=53.8 bar می باشد.

استاندارد EN545 با توجه به قسمت A2 محاسبه ضخامت ديواره را اين گونه قاعده مند كرده است :

PEA=PMA+5bar

لدا داریم : PMA=53.8-5=48.8 bar= 1.2PFA

PFA=48.8/1.2=40.7 bar

با اين مقدار طبق رابطه A2 , 545 EN DINو معادله داده شده

با توجه به مقادير محاسبه شده كلاس K ضخامت جداره لوله بدست مي آيد.

K=e/(0.5+0.001DN)=11/(0.5+0.6)=11/1.1=10 (16-5 )

پس جهت اين مثال از لوله با كلاس ضخامت جداره K10 استفاده مي شود. در استاندارد مهم EN مربوط به خطوط لوله انتقال آب چدن نشكن (545 EN( و خطوط لوله گاز (EN969) طبقه بندي ضخامت ديواره K,K10 و كلاس 40 با استحكام رينگ لوله ارتباط دارند و در طراحي با نمودار استحكام از رينگ هاي مختلف مناسب ترين ضخامت لوله بدست مي آيد . طول هاي استاندارد شده لوله چدني گريز از مركز 8M,7M,6M مي باشند.

لوله ها با پوشش ها و لايه هاي مختلف تحويل داده مي شوند كه محدوده استفاده از آنها در فصل هاي ١٢و ١٣ توصيف شده است.

٥ -٤لوله هاي فلنجي لوله هاي فلنجي يا به حالت ريخته گري در قالب ماسه اي و يا از لوله هاي گريز از مركز توليد مي شوند .جهت توليد از لوله هاي گريز از مركز مرسوم است كه فلنج به لوله جوش يا پيچ شود.در اين موارد از فلنج هاي چدن نشكن كه در قالب ماسه اي ريخته گري شده است با شكلي كه در جوشكاري حالت ساپورت را دارد با قطر خارجي و ضخامت جداره در تطابق با لوله توليد مي شوند كه در اين حالت فلنج قابل جوش شدن به لوله است .فلنج هاي پيچ شونده به گونه اي توليد مي شوند كه قطر آنها اجازه ايجاد يك رزوه مخروطي داخلي را بدهد. جهت آب بندي اتصال بين لوله و فلنج از يك آب بند رزوه اي استفاده مي شود. طبق اين روش توليد لوله فلنجي با توجه به ابعاد فلنج در سطوح فشار PN10تا PN40 در محدوده اندازه اسمي DN80تا 600 DN قابل استفاده است . لوله هاي فلنجي كه يكپارچه هستند به روش ريخته گري در ماسه توليد مي شوند .

در محدوده اندازه اسمي 80 DN تا 2000 DN حداكثر تا طول 2M اختلاف طول 100mm مي باشد .ضخامت ديواره لوله مطابق با كلاس K12 است . لوله هاي فلنجي نيز با پوشش ها و لاينينگ هاي مختلف تحويل مي شوند .

٦-توصيفات و علامت گذاري اتصالات لوله ها و اتصالات از اجزا تشكيل دهنده خط لوله مي باشند .هنگام نصب خطوط لوله كه با خاك پوشيده مي شوند اغلب از اتصالات با شكل سركاسه اي استفاده مي شود.اتصالات ساكتي بيشترهمراه با اتصالات فلنجي نصب مي شوند و به كمك آنها در خط لوله تنظيم مي شوند. جهت كانال هاي فاضلاب بدون فشار يك سيستم كامل با اجزاي ساختاري مخصوص جهت اتصال به خطوط خانگي و دريچه هاي بازرسي و تميز كاري وجود دارد .در خطوط فشاري فاضلاب از اتصالات همانند نصب خطوط فشاري آب استفاده مي شود.

١-٦ کلیات

اتصالات چدن نشكن در خطوط لوله پوشيده شونده در خاك از اتصال سركاسه اي استفاده مي كنند چون مي توان از كل يا قسمتي از لوله باقيمانده استفاده نمود.جهت اتصال به شيرها از اتصالات فلنجي استفاده مي گردد.(شكل ٦-٢ )

هم چنين براي خطوط لوله روي زمين از آنها استفاده مي گردد به خصوص در مواردي كه نيروهاي طولي نياز به نقطه ثابت ندارند .نيروهاي طولي توسط اتصال سركاسه اي به صورت افزايشي مهار مي شوند.تمام الزامات ابعادي ,پوشش ها ,لايه ها و حوزه استفاده در استاندارد هاي مربوطه مشخص شده اند.

شكل ٦-١ اتصالات سركاسه اي براي خطوط آب

شكل ٦-٢ اتصالات سركاسه اي براي خطوط گاز

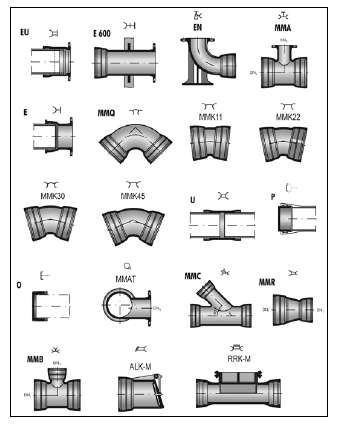

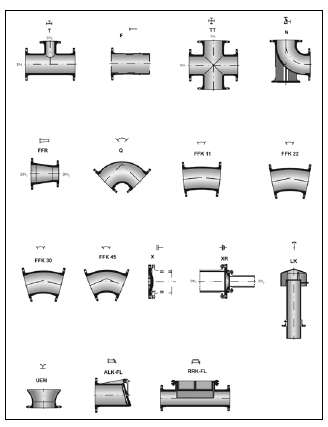

٦-٢ انواع اتصال (پيوند)

٦-٢-١ اتصالات سركاسه اي

اتصالات سركاسه اي به روش ريخته گري در قالب ماسه اي به فرم ساكتي ,تايتون ويا NOVOSIT و استاندارد , سركاسه اي پيچي تهيه مي شوند كه اجراي آنها با لوله سازگار باشد .پروفيل خارجي اتصالات سركاسه اي متفاوت با سركاسه لوله مي باشدكه عميليات نصب و زمان آن را كوتاه كرده و اجازه استفاده از وسايل حمل ساده تر را ممكن مي سازد بدون آنكه اثر منفي بر كاركرد داشته باشد. در اتصالات سركاسه اي داري حركت فشاري (اتصال Uشكل)از اتصال مكانيكي در سركاسه استفاده شده است .همانند لوله هاي سركاسه دار سركاسه هاي ساكتي اتصالات در صورت نياز مي توانند به صورتي طراحي شوند كه نيروهاي طولي را تحمل كنند .(فصل ٨ را نگاه كنيد)

اتصالات سركاسه اي مزاياي زيادي دارنند مانند

• نصب آسان

- قابليت حركت زاويه اي در دو سركاسه

- قابليت حركت طولي

- قابليت حركت نيروهاي طولي در اتصالات زانويي ,تبديل ها و انشعابي

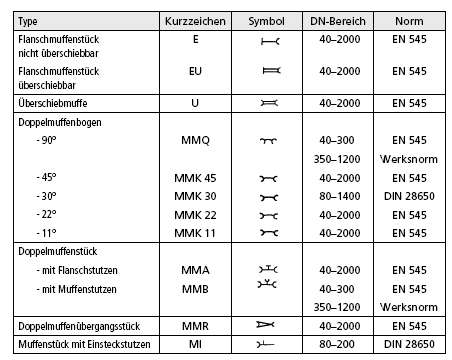

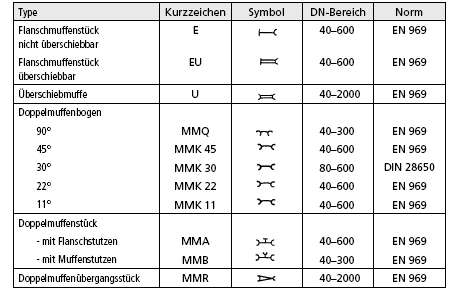

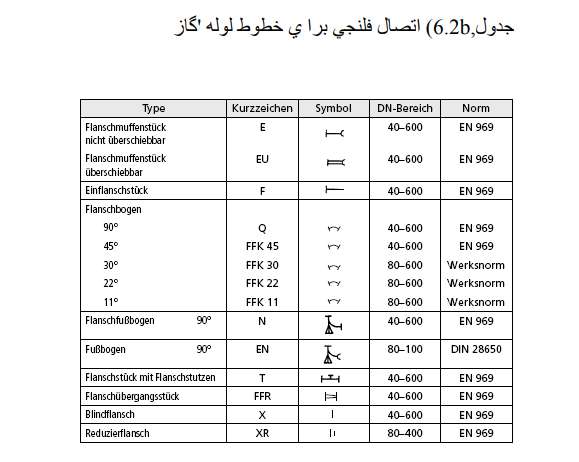

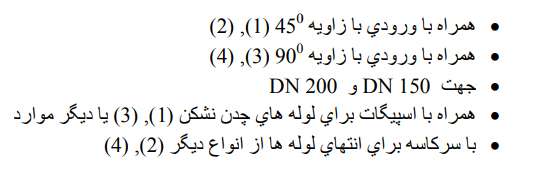

در جداول 1b-6 , 1a-6اتصالات سركاسه اي توضيح داده شده اند و محدوده اندازه اسمي آنها مشخش شده است.

جدول 6-1a : اتصالات سركاسه اي براي خطوط لوله آب

جدول 6-1b : اتصالات سركاسه اي براي خطوط لوله گاز

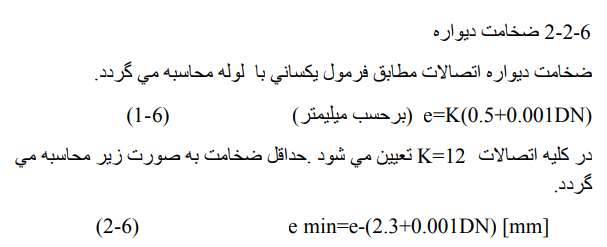

قسمت هاي با تنش هاي موضعي بالا كه به شكل قسمت ريخته شده بستگي دارد. (به عنوان مثال درشعاع داخلي زانوها , در تبديل ها از قسمت انشعاب به سمت بدنه , در اتصالات انشعابي (سه راهي ها) مي توانند داراي ضخامت عملي بيشتر باشند ).ضخامت جدار كه مطابق فرمول فوق بيشتر از 7.0 باشند به صورت زير خلاصه مي شوند .

(e min=e-2.3 [mm] (3-6

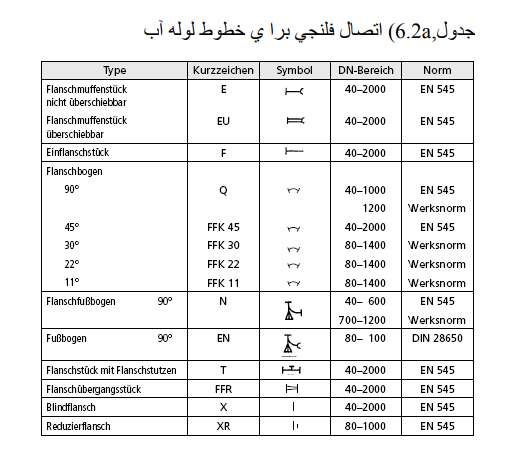

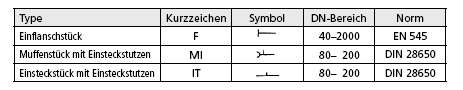

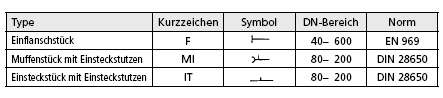

ضخامت ديواره به صورتي تعيين مي شود كه كه اتصال مطابق با كلاس فشاري لوله كلاس ضخامت 10=K باشد . 3-2-6 اتصالات فلنجي در جهت مقابل اتصال سركاسه اي كه قابل حركت در برابر نيروي طولي است اتصال فلنجي وجود دارد كه صلب است كه اتصال معمول برا ي شيرها است و قابل نصب بر روي زمين و نيز درون كانال ها و سازه ها و محل هاي تقاطع است . انواع اتصالات رايج آن در جداول6.2b و 6.2a نمايش داده شده اند .

٦-٢-٤ اتصالات داراي اسپيگات

به صورت فزاينده اي جهت خطوط لوله روي زمين و شيرها و قطعات متحرك از اتصالات داراي اسپيگات به جاي اتصالات پر هزينه فلنجي استفاده مي شود . بر اين اساس اتصالات با سر اسپيگات دار توليد مي شوند كه براي تاسيساتي كه داراي نيروهاي طولي هستنند گزينه مناسبي جهت اتصالات فلنجي پرهزينه و صلب است. سوالات احتمالي همرا ه با انواع اتصالات در جداول a6.3و6.3b آمده است.

جدول 6.3a اتصالات اسپيگات دار براي خطوط آب

جدول 6.3a اتصالات اسپيگات دار براي خطوط آب

6 اتصالات براي تاسيسات فاضلاب به غير از خطوط فشاري انواع اتصالات موجود مانند زانويي ها ,سه راهي ها ,تبديل ها و فلنج كور ها در خطوط فاضلاب كانالي به كار مي روند كه شامل اقلام ذيل هستند

: • قطعات داراي كمر بند

- دريچه هاي اطاقك هاي بازرسي

- اتصالات با سيستم لوله اي

- انبار هاي تميز كاري خط لوله

- تبديل ها به ساير انواع لوله

شكل ٦-٣ اين اتصالات را نشان مي دهد .

شكل ٦-٣ اتصالات فاضلاب

6-3-1 اتصالات دراي كمر بند اتصالات دراي كمر بند جهت آب بندي اتصال به خطوط كانالي از جنس لوله چدن نشكن به كار مي روند كه محل اتصال توسط سوراخكاري در راستاي محور لوله ايجاد مي شود. جهت اتصال خانگي به خطوط فاضلاب از اتصالات با آب بندي خاص استفاده مي شود . توضيحات زير موارد مصرف را نشان مي دهد .(شكل ٦-٤)

1 دیدگاه

سلام می خواستم بدونم که ایا شماتولیدات لوله و اتصالاتتان رو به کارگاه های دیگه هم جهت اماده سازی مثل حدیده کردن مغزی .. می دهید