روشهای استاندارد تست اتصالات جوشی و گالوانیزه

مقدمه

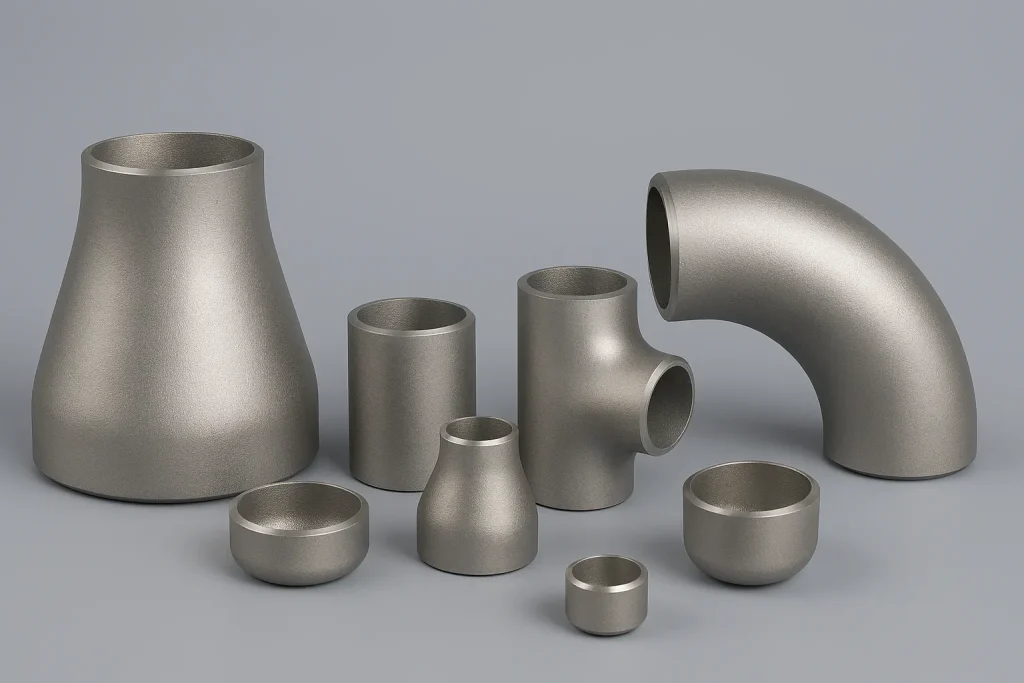

تست اتصالات جوشی و گالوانیزه یکی از مهمترین مراحل کنترل کیفیت در پروژههای عمرانی و صنعتی است. اگر کیفیت جوش یا پوشش گالوانیزه بررسی نشود، سازه ممکن است دچار خوردگی، شکست موضعی یا کاهش مقاومت شود. مهندسان امروز برای افزایش دوام سازه و کاهش هزینههای تعمیرات آینده، از روشهای نوین و استاندارد تست اتصالات استفاده میکنند. در این مقاله، بهعنوان یک راهنمای کامل، معتبرترین روشهای تست، خطاهای رایج و الزامات استاندارد در کنترل کیفیت اتصالات جوشی و گالوانیزه را بررسی میکنیم.

اتصالات جوشی و گالوانیزه چیست و چرا تست آنها ضروری است؟

اتصال جوشی فرآیندی است که طی آن دو یا چند عضو فولادی با حرارت یا فشار به یکدیگر متصل میشوند. از طرف دیگر، گالوانیزه نوعی پوشش محافظ روی فولاد است که از خوردگی جلوگیری میکند. هر دو اتصال اگر بهدرستی اجرا نشوند، میتوانند عملکرد سازه را بهشدت تحتتأثیر قرار دهند. گزارشهای فنی نشان میدهد که بیش از نیمی از خرابیها در سازههای فلزی ناشی از جوشهای معیوب یا پوشش گالوانیزه ناکافی است. بنابراین تست استاندارد این اتصالات، بخشی حیاتی از فرآیند کنترل کیفیت محسوب میشود.

مراحل اصلی تست اتصالات جوشی و گالوانیزه

۱. آمادهسازی سطح و اتصال

- پاکسازی سطح قطعات قبل از جوشکاری یا گالوانیزه

- استفاده از روشهای سندبلاست یا برس سیمی

- بررسی شرایط محیطی مانند دما و رطوبت

۲. اجرای جوش یا پوشش گالوانیزه

- انتخاب الکترود یا سیمجوش مناسب

- کنترل حرارت و سرعت جوشکاری

- در گالوانیزه، کنترل دمای حمام روی ۴۵۰ درجه سانتیگراد

۳. بازرسی اولیه قبل از انجام تست

- بررسی ظاهری اتصال

- ثبت اطلاعات فرآیند

- آمادهسازی برای آزمایشهای تخصصی

۴. انجام تست استاندارد

- تستهای مخرب و غیرمخرب

- مقایسه نتایج با استانداردهای AISC، AWS و ASTM

- مستندسازی و تأیید یا رد اتصال

خطاهای رایج در تست اتصالات جوشی و گالوانیزه

۱. نادیده گرفتن ترکهای سطحی کوچک

۲. استفاده از دستگاههای کالیبره نشده

۳. عدم رعایت ضخامت پوشش گالوانیزه

۴. عدم کنترل پیشگرم یا پسگرم در جوشکاری

۵. تست ظاهری بدون استفاده از روشهای تخصصی

بررسیهای میدانی نشان میدهد بیش از ۳۰٪ اتصالات مرجوعشده به دلیل عدم اجرای صحیح تستهای غیرمخرب (NDT) بوده است.

بهترین روشهای تست اتصالات جوشی و گالوانیزه (روشهای پیشنهادی ۲۰۲۵)

۱. بازرسی نفوذ مواد رنگی (PT): مناسب برای کشف ترکهای سطحی سرعت اجرا بالا ایدهآل برای جوشهای ظریف و قطعات کوچک

۲. آزمون فراصوتی عیوب داخلی (UT) کشف عیوب داخلی جوش دقت بسیار بالا کاربرد در مخازن، سازههای سنگین و پلها

۳. ارزیابی مغناطیسی ترکها (MT): کشف ترکهای ریز سطحی و زیرسطحی مخصوص قطعات آهنی مناسب برای اتصالهای جوشی صنعتی

۴. کنترل بصری کیفیت جوش (VT): ارزانترین و سریعترین تست مناسب برای کنترل اولیه وابسته به مهارت بازرس

۵. اندازهگیری ضخامت لایه محافظ گالوانیزه: اندازهگیری ضخامت پوشش با دستگاه دیجیتال مطابق استاندارد ASTM A123 ضروری برای جلوگیری از خوردگی

۶. آزمون چسبندگی لایه گالوانیزه: بررسی مقاومت پوشش در برابر ضربه یا خمش مناسب برای سازههای در معرض رطوبت کمک به جلوگیری از پوستهشدن پوشش

نکات اجرایی مهم

- قبل از تست، دستگاهها باید کالیبره شوند.

- ضخامت گالوانیزه نباید کمتر از مقدار استاندارد باشد.

- در جوشهای حساس، حداقل دو روش تست غیرمخرب پیشنهاد میشود.

- تست باید توسط بازرس دارای گواهی معتبر انجام شود.

- مستندسازی نتایج برای کنترل کیفیت الزامی است.

مقایسه روشهای تست اتصالات جوشی و گالوانیزه (جدول)

| روش تست | دقت | سرعت | هزینه | کاربرد |

|---|---|---|---|---|

| التراسونیک (UT) | بسیار بالا | متوسط | بالا | سازههای سنگین |

| مایع نافذ (PT) | بالا | بالا | متوسط | ترکهای سطحی |

| ذرات مغناطیسی (MT) | بالا | متوسط | متوسط | قطعات آهنی |

| تست چشمی (VT) | متوسط | بسیار بالا | پایین | کنترل اولیه |

| ضخامتسنجی گالوانیزه | بالا | بالا | متوسط | کنترل خوردگی |

| تست چسبندگی پوشش | متوسط | متوسط | پایین | محیطهای مرطوب |

نکات کلیدی

- بهترین روش تست اتصالات جوشی، استفاده ترکیبی از تست التراسونیک و تست ذرات مغناطیسی است که دقت و جامعیت بالایی دارد.

- برای تست گالوانیزه، ابتدا ضخامت پوشش اندازهگیری میشود و سپس مقاومت آن در برابر ضربه و خمش بررسی خواهد شد.

- شایعترین خطا در تست اتصالات جوشی، عدم تشخیص ترکهای ریز داخلی است که تنها با تستهای غیرمخرب دقیق قابل شناسایی است.

- روشهای مدرن تست مانند UT دیجیتال و ضخامتسنج لیزری پوشش باعث افزایش سرعت و دقت کنترل کیفیت شدهاند.

سوالات متداول

۱. بهترین روش تست جوش کدام است؟

تست التراسونیک.

توضیح بیشتر: این تست عیوب داخلی جوش را شناسایی میکند و دقت بسیار بالایی دارد.

۲. چرا تست گالوانیزه مهم است؟

برای جلوگیری از خوردگی و افزایش عمر سازه.

توضیح بیشتر: ضخامت پوشش اگر کم باشد، فولاد بهسرعت زنگ میزند.

۳. آیا تست چشمی کافی است؟

خیر.

توضیح بیشتر: تست چشمی فقط برای کنترل اولیه مناسب است و باید با تستهای NDT تکمیل شود.

۴. ضخامت استاندارد گالوانیزه چقدر است؟

براساس ASTM A123 متغیر است.

توضیح بیشتر: معمولاً بین ۷۰ تا ۱۰۰ میکرون است.

۵. آیا تستهای NDT باعث آسیب به سازه میشوند؟

خیر.

توضیح بیشتر: این تستها بدون تخریب یا آسیب عملکرد جوش را بررسی میکنند.

۶. آیا میتوان گالوانیزه را بعد از آسیب تعمیر کرد؟

بله.

توضیح بیشتر: با استفاده از اسپری روی یا گالوانیزه سرد قابل ترمیم است.

۷. تست PT برای چه مواردی بهتر است؟

برای ترکهای سطحی.

توضیح بیشتر: این تست برای قطعات صاف و غیرمتخلخل ایدهآل است.