تکنیک لوله های چدنی

تکنیک لوله های چدنی

شکل 3-11 روش های اعمال پوش ملات سيمان

روش اکستروژن روش اسپری

در روش اکستروژن ملات سيمان از يک نازل با شکاف پهن خارج شده وبه صورت نواری شکل و با مقدار ضخامت ثابت بر روی لوله در حال چرخش که در مقابل نازل حرکت می کند اعمال می شود .هم زمان با اعمال ملات يک بانداژ شبکه ای ثابت روی آن ايجاد می شود و تقريبا به صورت هم زمان يک دستگاه صاف کننده سطح صافی را در ملات ايجاد می کند .بعد از اين فرايند شبکه PE يک پوشش نازک را ايچاد می کند. خروجی ملات , سرعت پيشروی لوله و سرعت چرخش آن در هردوی روش ها به گونه ای نسبت به هم تعيين می شوند که ضخامت اسمی لايه ملات سيمان در کل طول لوله 5mm ايجاد شود .پيشانی سرکاسه و انتهای اسپيگات لوله پوشش داده نمی شوند .اين قسمت ها دارای پوشش زينک می باشند که بعد از سخت شدن پوشش ملات سيمان با يک لايه پوشاننده پوشيده می شوند. پوشش ملات لوله های چدن نشکن مطابق بااستاندارد 2-30674 DIN صورت می گرفت که در سال 2007 با 15542 EN DIN جايگزين شده است و از رده خارج شده است.

اتصالات 2-5-3 پوشش رزين اپوکسی همانند شيرها پوشش پودری اتصالات با پودر رزين اپوکسی صورت می گيرد .مطابق استاندارد 545 EN نوع اتصالات پوشش دار برای خاک با تمام طبقه بندی های خورنده مشخص می باشد . اتصالات ابتدا تحت عمليات سطحی شات بلاست قرار می گيرند(درجه خلوص 5)

SA2 و سپس قطعات با درجه حرارت حدود 200 درجه سانتی گراد گرم شده و در يک حوضچه چرخشی زينتر غوطه ور می شوند.(شکل 3-12) يا به کمک يک پيستوله الکترواستاتيک اسپری می شوند (شکل 3-13 ) اعمال پوشش پودری رزين اپوکسی به روش های پيستوله پاشش (3-12 ) و زينتر چرخشی (3-13 )

لايه ملات سيمان داخلی اتصالات مطابق با استاندارد 545 EN به وسيله روش پاشش چرخشی پوشش سيمان داده می شوند. در اين روش ملات سيمان به کمک يک پمپ حلزونی از طريق يک شلنگ پمپ شده وتوسط کلگی چرخندهبه کمک هوای فشرده بر جداره اتصال پاشيده شده و محکم می شوند.بعد از فرايند کيورينگ در محيط مناسب بر روی اتصال مجدد کار می شود. با توجه به نوع اتصال عموما از سيمان کوره بلند يا سيمان فاضلابی استفاده می شود . در اين نوع از ملات می توان از آب پسمانداستفاده نمود واستفاده از ملات با نسبت کم آب به سيمان و افزودن مواد مصنوعی ممکن است . ضخامت اسمی

لايه 5.2تا 9mm می باشد.به عنوان پوشش خارجی اين اتصالات معمولا از رنگ بيتومن بيشتر از 70µM استفاده می شود.در موارد خاص از رنگ پودر روی دو جزئيو پوشش بيتومن يا زينک فلزی و بيتومن استفاده می شود.پوشش داخلی ملات سيمان اتصالات مطابق با استاندارد 545 ENمی باشد.

تکنولوژی لعاب لعاب به عنوان پوشش در مواردی به کار می رود که( مخازن , لوله ها و شير ها) در برابر بار شيميايی نياز به محافظت دارند . لعاب با چدن نشکن به عنوان ماده پايه پيوند برقرار می کند .

از خواص مکانيکی لعاب

- سطح صاف

• سختی بالا

- ساختار غير آلی (شيشه ای )

قابل توجه است .

پس از فرايند تابشکاری قطعات ابتدا تحت عمليات سطحی شات بلاست قرار می گيرند(درجه خلوص 5.SA2 (و سپس قطعات تميز شده و زبر شده که دارای سطح PC از مواد طبيعی 0 پيوند بيشتری می باشند. ماده پايه لعاب در دمای بالاتر از P 1200 مانند کوارتز ,فلد اسپارت , براکس ,سود و پتاس , اکسيد الومينيم و اکسيد های فلزی ديگر به حالت ذوب تهيه شده و سپش کوئنچ (سرد شدن سريع )و خورد می گرددو سپس در يک آسياب سائيده می شود.

ماده لعاب توسط روش های غوطه وری و با اسپری بر روی فطعات اعمال می شود و PC 900 پخت 0 PC 110خشک شده و در درجه حرارت 750تا P 0 در درجه حرارت P می شود . لعاب اتصالات چدن نشکن مطابق با استاندارد 3475 DIN می باشد. 3-6 علامت گذاری (شناسه گذاري) علامت گذاری لوله ها و اتصالات مطابق با استاندارد های توليدی EN ,545 EN .باشد می 598,EN 569 علامت گذاری نوع ماده , تاريخ توليد و اندازه اسمی به صورت تورفتگی و يا ريخته گری انجام می شود. اتصالات مطابق با استاندارد های توليد به صورت زير علامت گذاری می شوند .

- مشخصه توليد کننده

- مشخصه سال توليد

- مشخصه چدن نشکن

- اندازه اسمی DN

- فشار اسمی PN در فلنج ها

- زاويه انشعاب

علامت گذاری ها می تواننددر قسمت خارجی بدنه اتصال به صورت ريخته گری مشخص شوند . علامت گذاری های زير می توانند به صورت ريخته گری يا رنگ بر روی بدنه اتصال و يا بسته بندی انجام شوند . • اشاره به استاندارد توليد به عنوان مثال 545 EN مشخصه صادر کننده مدرک به عنوان مثال DVGW در لوله های فلنجی جوشی با پيچی علامت گذاری در پشت فلنج به صورت ريخته گری است ودر لوله های فلنجی ريخته گری يکپارچه علامت گذاری روی بدنه لوله صورت می گيرد. علامت FGRيا يک عدد به عنوان مثال FGR1 نشان می دهد که توليد کننده عضو انجمن فنی لوله های چدن نشکن است.

آزمون ٧-٣

٣-٧-١ آزمون لوله ها بعد از فرايند تابشكاري و زينك زني لوله هاي چدن نشكن و عبور لوله ها از خط تميز كاري آزمون هاي مهمي روي آنها صورت مي گيرد .آزمون عيوب داخلي و خارجي توسط بازرسي چشمي صورت مي گيرد و اندازه گيري ضخامت توسط دستگاه ضخامت سنج آلتراسونيك صورت مي گيرد .ابعاد سر كاسه و اسپيگات توسط شابلون اندازه و متر قطر سنج كنترل مي شوند.جهت قضاوت در مورد عمليات تابشكاري آزمون سختي سنجي صورت مي گيرد .اظهار نظر در مورد درجه فريتي و نشکن بودن (كرنش ) توسط آزمون خمش رينگ و قابليت تحمل فشار صورت مي گيرد .قابليت تحمل فشار يك پارامتر مرتبط با كرنش است .به جاي آزمون خمش رينگ مي توان از آزمون فشردگي توسط ساچمه استفاده كرد .مقدار استحكام مكانيكي (استحكام كشش ,حد خمش 2.0 درصد ,كرنش شكست و سختي برينل )در آزمايشگاه مواد تعيين مي شود . اين مقادير از نمونه هاي استوانه اي حاصل مي شوند كه از جداره لوله بدست آمده اند.تمام لوله ها پس از توليد توسط با فشار آب تحت فشار داخلي قرار مي گيرند .

لوله هاي انتقال گاز به صورت تكميلي با فشار هوا تست مي شوند. مرمت لوله ها تنها هنگامي مجاز است كه خواص مورد نياز تحت تاثير قرار تگرفته و حفظ مي شوند در غير اين صورت ضايع مي گردند .در صورتيكه عيب در محدوده اسپيگات باشد با توجه به استاندارد طولي كوتا ه مي شوند. نياز به پوشش با ملات سيمان همانند آزمون هاي مورد نياز مطابق با استاندارد EN545 می باشد.آزمون هاي منظم در چهار چوب مجاز VP545 , DVGW كيفيت ثابت را مطمئن مي سازند.

اتصالات آزمون ٢-٧-٣

براي اتصالات ملاك هاي آزمون مشابه لوله است .در جاييكه نسبت به لوله تفاوت مشاهده مي شود به علت عدم امكان نمونه گيري از اتصال مانند لوله است . خواص مكانيكي از نمونه هاي گرد كشش بدست مي آيند كه خود از نمونه هاي Uشكل و يا Yشكل كه به صورت جداگانه و از همان ذوب ريخته شده اند حاصل مي شوند. آزمون سختي بر روي خود اتصالات قابل انجام است .جهت تسريع در آزمون نشكن بودن از ابزار هاي اندازه گيري سرعت موج آلتراسونيك استفاده مي شود كه مي تواند برروي اتصال يا نمونه هايU شكل و يا Yشكل انجام شود. اتصالات جهت خطوط گاز علاوه بر تست توسط فشار آب با فشار هواي 2bar نيز تست مي شوندو جهت مشاهده نشتي قطعه در آب غوطه ور شده و يا از واسطه كف كننده استفاده مي شود.

نتايج آزمون لوله ها و اتصالات را موقعي مي توان مستند كرد كه ابزارها و نمونه هاي شاهد مطابق با استاندارد EN10204 باشند. ٤ -مديريت كيفيت كليات ١-٤ مفهوم مديريت كيفيت (QM(در سري استاندارد هاي 9001 ISO به صورت متوالي توسعه يافته است .در كنار توضيحات مر بوط به سيستم مديرت كيفيت و انجام كنترل هاي آن در بازبيني سال 2000در استاندارد 9001 ISO نياز هاي مربوط به مشتري ,فرايند مداري و بهبود مستمر كيفي در نظر گرفته شده است. سيستم مديريت كيفيت بر مبناي اهداف و نتيجه مشتريان و نياز هاي آن ها بر پاسازماندهي شده است .

1 ISO سيستم مديريت كيفيت شناخته شده است كه در كليه كشورها در حال گسترش مي باشد و سبب يكسان سازي كيفيت مي گردد. اين سيستم براي كاربران و توليد كنندگان مزاياي زير را در بر دارد

- مستند سازي فرايندها و زير فرايند ها

- بهبود مشتري مداري

- بهبود مستمر فرايند ها و ساختار ها

- كاهش ريسك در حوزه توليد

- كاهش هزينه هاي آزمون در توليد

- شناخت و به حداقل رساندن موقعيت هاي شكست

شکل 4-1 برپایی ISO 9001

-١ محدوده كاربرد

-٢ ارجاع به ساير استاندارد ها

-٣ مفهوم

-٤ سيستم مديريت كيفيت

-٥ پاسخگويي مديريت

-٦ مديريت منابع

-٧ تحقق محصول

-٨ اندازه گيري,تجزيه تحليل و بهبود

٤-١-١ مستند سازي سيستم مديريت كيفيت

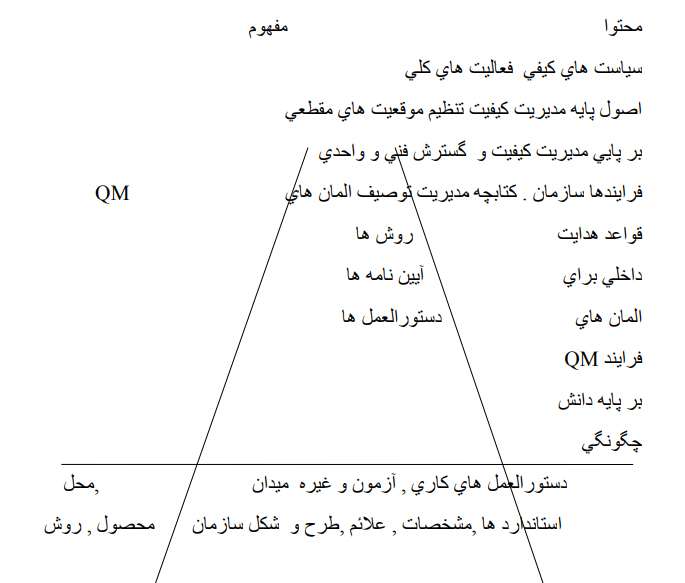

مستند سازي فرايند مديريت كيفيت به عنوان پيش فرض 2000:9001 ISO سياست هاي كيفي و اهداف فعاليت ها را مشخص مي كند و طراحي ,كنترل و هدايت فرايند ها ي كاري و اثر تغييرات آنها را قاعده مند مي سازد . در پايه مستند سازي مي توان از كتابچه مديريت كيفيت استفاده نمودكه راهنما ييها و روش هاي سيستم مديريت كيفيت همانند فرايند ها با اثر متغير آن ها را قاعده مند مي سازد .

شكل ٤-٢ ساختار مستند سازي سيستم مديريت كيفيت را نشان مي دهد.

شكل ٤-٢ : ساختار مستند سازي سيستم مديريت كيفيت

٤-١-٢ استاندارد هاي همرا ه و گواهي سيستم مديريت كيفيت مطابق با 9001 ISO سيستم مديريت كيفيت بايد توسط يك سازمان مميزي كننده معتبر گواهي شود. ها لوله براي) EN 545,EN 598,EN 969,EN 4628)اروپايي هاي استاندارد تمام ,اتصالات و متعلقات از جنس چدن نشكن گواهي سيستم مديريت كيفيت با 9001 ISO را توصيه مي كنند. اين امر د ر جمهوري فدرال آلمان مطابق با 2000 DIN كه براي آزمون مواد به كار مي رود تصريح شده است. مطابق با DVGW , مباني آزمون مربوطه VP545 ( براي لوله ها ,اتصالات و متعلقات از جنس چدن نشكن براي تامين آب و گاز توليد كننده را ملزم مي سازد كه داراي گواهي سيستم مديريت كيفيت باشد كه براي هر محصول و كار خاص لازم است .هم چنين گواهي سيستم مديريت يكپارچه مطابق با14001 ISO ,9001 ISOلازم است .

٤-٢ مديريت كيفيت در صنعت توليد لوله چدني كيفيت محصول و انجام خدمات در رتبه اول براي صنعت لوله چدني قرار مي گيرد. در بازار فقط توليد كنندگاني مي توانند حضور داشته باشند كه نياز هاي كيفيت مشتري را به صورت مداوم و طولاني حفظ كرده اند .اين امر نمي تواند بدون داشتن يك سيستم مديريت كيفيت عمل گرا صورت گيرد كه با گذشت سال ها توسعه يافته است و در اندازه هاي زيادي مستند سازي شده است .(شكل ٤-٣ ( توصيفات زير در بر گيرنده ساختار المان هاي سيستم مديريت كيفيت , كنترل فرايند و آزمون ها مي باشند.

شكل ٤-٣ عناصر سيستم مديريت كيفيت قابل كاربرد در صنعت لوله هاي چدني طبق DIN EN ISO 9001 :2000

- الزمات عمومي

- الزامات مستند سازي

- مسئوليت مديريت

- مشتري مداري

- سياست كيفي(خط مشي)

- طرح ريزي

- پاسخگويي , صلاحيت و ارتباطات

- ارزيابي مديريت

- تدارك منابع

- منابع انساني

- محيط كار و زير ساخت ها

- طرح ريزي تحقق محصول

- فرايند هاي مربوط به مشتري

- توسعه (پايه ريزي , حفظ)

- توليد و انجام خدمات

- كنترل توسط نظارت و اندازه گيري

- نظارت و اندازه گيري (رضايت مشتري ,مميزي كردن فرايند ها و محصول)

- كنترل محصول نا منطبق

- تجزيه و تحليل داده ها (اندازه گيري بهبود و بهبود مستمر, اندازه گيري هاي تصحيحي)

- بهبود

-3 كنترل فرايند و آزمون كيفيت لوله هاي چدن نشكن

شكل ٤-٤ شش بخش طبقه بندي شده فرايند و دياگرام جريان براي توليد لوله ها از چدن نشكن با آزمون هاي كيفي و فرايند مربوطه را نشان مي دهد.

- تهيه و ورود اقلام اوليه

- تهيه مذاب چدن

- توليد لوله

- عمليات تكميلي لوله

- اعمال پوشش ها

- علامت گذاري , بسته بندي , انبارش و ارسال

4-٣-١ تهيه و ورود اقلام اوليه

در تهيه اقلام اوليه و انجام خدمات مطابق با آنچه بر كيفيت محصول نهايي تاثير مي گذارد كيفيت و گواهي تامين كننده مورد بررسي قرار مي گيرد .اين امر به خصوص در مورد اقلام خريد ومتعلقات

مانند واشر هاي آب بند يا پو شش ها مصداق دارد .هنگاميكه از مواد غير فلزي در تماس با آب آشاميدني استفاده مي شود مجوز استفاده از مواد مطابق با ورقه كار 270 Wو راهنماي آزمون KTW صورت مي گيرد . در واشر هاي آب بند مطابق با گواهي DVGW طبق اصول آزمون 546 VPو يا VP 547 عمل مي شود. اقلام ورودي تحت آزمون ورودي قرار مي گيرند محدوده آزمون مطابق با كيفيت متناسب با محصولات مر بوطه و درجه بندي تا مين كنندگان تعيين مي شود.