تکنولوژی جدید در تولید لوله فولادی بی متال

تکنولوژی جدید در تولید لوله فولادی بی متال (Metal Lined Steel)

چکیده : همواره خوردگی یکی از مهمترین مسائل و مشکلات پیش روي صنعت انتقال نفت و گاز با استفاده از خطوط لوله بوده است و به دلیل تغییر مشخصات و ویژگی ها ي چاههاي نفت و گاز و افزایش غلظت سولفید هیدروژن و گـاز کربنیـک امکان خوردگی لوله ها در حضور این گاز ها افزایش یافته و درنتیجه آسیب دیدن و یا تخریـب لولـه هـاي انتقـال نیـز بیشـتراتفاق می افتد. با توجه به این موضوع و لزوم تولید و استفاده از لوله هایی که هم قابلیت مقاومت بـه خـوردگی بـالاو مناسـبی داشته باشند و هم از نظر اقتصادي مقرون به صرفه باشند اخیراً نوع جدیدي از آنها به نام بی متال به با زار عرضه شده است که ضمن داشتن خصوصیات فوق می توان به امکان انتخاب ترکیبی از مواد در ساخت لوله و در نتیجه انعطاف پذیر بودن تولیـداین لوله ها نیز در مقایسه با لوله هاي مقاوم به خوردگی متداول اشاره نمود .

Abstract:

Corrosion phenomenon in the transportation of oil & gas by line pipes always have been an important problem. For the reason of characteristic changing due to increasing in the concentration of hydrogen sulfide and carbon dioxide (Co2) of oil and gas wells, probability of the destruction and damages at the presence of those gases is greater. Considering of the problems and high demand for using the pipes with high resistance to corrosion and better cost efficiency at the same time , recently a new kind of pipes as nominated metal lined steel for this propose have been introduced which additional to those properties and characteristic, they are flexible for manufacturing and choosing any material combination.

مقدمه:

پایین آوردن هزینه تامین مواد اولیه خطوط لوله در واقع لوله هاي مورد استفاده درانتقـال نفـت و گـاز دقدقـه اصـلی مجریـان

طرحهاي بزرگ انتقال بوده است .لذا در طول چند دهه اخیرفولادهاي بـا اسـتحکام بـالا مـورد توجـه بـوده انـد تـا بـا کـاهش

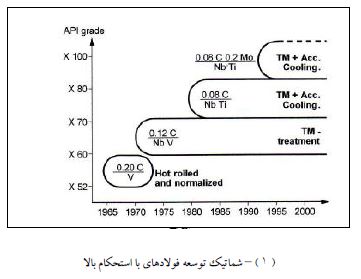

ضخامت جداره لوله هزینه هاي مربوط به مواد اولیه و جوشکاري کـاهش یابـد . در شـکل (١) رونـد روبـه رشـد اسـتفاده از

فولاد ها ي با استحکام بالا نشان داده شده است. در دهه ١٩٧٠فولاد هاي ترمومکانیکال جاي فولادهاي نورد گرم و نرمالـه

شده را گرفتند. در افر یند هاي اخیر و تکنولوژي هاي مدرن تـر تولیـد ورق هـاي فـولادي بـا اضـافه کـردن م یکروآلیاژهـاي

همچون وانادیوم و نایوبیوم با مقدار پایین کربن فولادي با گریـد ٧٠X تولیـد گرد یـد .بـا بهبـود روش هـاي تو لیـ د همچـون

لعم یات ترمومکانیکال و سریع سرد کردن در دهه ١٩٨٠ امکان لتو ید گریـ د هـاي ٨٠X نیـز فـراهم شـد در ایـن دسـته از

فولادها با توجه به پایین تر بودن درصد کربن جوش پذیري نیز بهبود یافته است.

با اضافه کردن عناصر آلیاژیی همچ ون مو لیبدن – مس- و نیکل به همر اه عملیات ترمومکانیکال و سـر یع سـرد کـردن امکـان

لتو ید گرید هاي ١٠٠X نیز فراهم گردید .

سالانه در حدود ٨ میلیون تن فـولاد در جهـان تولیـ د مـی شـود. کـه فـولاد هـاي بـا اسـتحکام بـالا در گریـ د هـاي ٧٠X و ٨٠Xاخیراً در فواصل طولانی خطوط لوله و انتقال مقادیر زیاد نفت و گاز به صورت گسترده مورد استفاده قـرار گرفتـه انـد

همچنین بر روي استفاده از لوله هاي با گرید هاي ٩٠X و ١٠٠X نیز اخیراً بررسی هاي فراوانی صورت گرفته است.

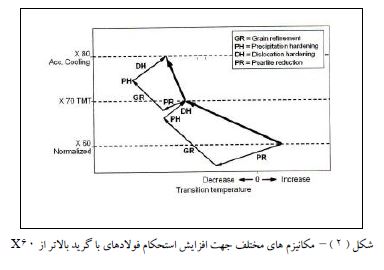

خصوصیات مکا نیکی فولاد ها توسط سه عامل نابجا ئی ها ، مرزدانه ها و رسـوبات تعیـنن مـی شـود. مکـا نیزم هـاي متعـددي

درفولاد هاي کم آلیاژي در طی سرد شدن آسـتنیت و بسـته بـه نـرخ سردشـدن، جهـت افـزایش اسـتحکام بکـارمی رونـد.در

شکل(٢) چگو نگی تغییرساختار نسبت به افز ایش استحکام و تافنس با توجه به مکانیزم استحکام بخشـی مـورد اسـتفاده قـرار

گرفته شده از گرید ٠۶X به بالا نشان داده شده است.

لعم یات ترموم ی نکا یکال به طور مشخص اندازه دانه هاي فریت را کاهش می دهد.اصلاح دانه ها تنها روشی است که بـه طـور

همزمان هم استحکام و هم تافنس را افزایش می دهد.

افزایش بیشتراستحکام و تافنس منجر به تولید فولادهاي گرید ٨٠X می گردد کـه در ایـ ن فـولاد هـا تغییـ ر سـاختار ز مینـه از

(١)

فریت – پرلیت به فریت- بینیت مشهود است.

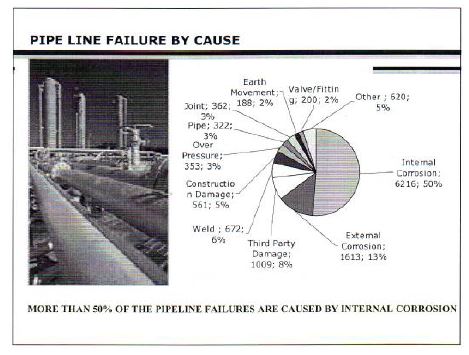

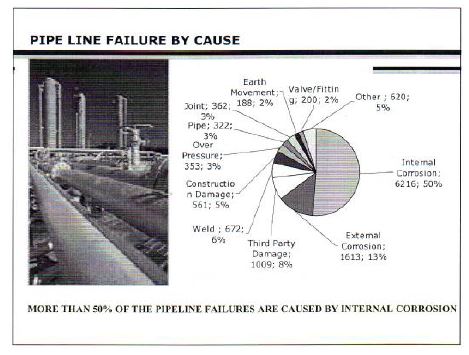

امروزه یکی از معضلات اساسی در خطوط لوله مسئله خوردگی است.به دلیل متغییر بودن ویژگی هاي چا ه هاي نفـت وگـاز

از لحاظ مقادیرو غلظت سولفید هیدروژن و گاز کربنیک ، امکان خوردگی مواد در حضور این گازها فراهم شـده و احتمـال

تخریب خط وط لوله افزایش می یابد.بررسی عیوب منجر به شکست و تخریب در خط لوله نشان می دهـد کـه بیشـتر از ٠۵%

علت شکست به خوردگی هاي داخلی خط لوله مربوط می شود.( ٢ ) ( شکل٣ )

با توجه به این موضوع اخیراً محصول جدیدي براي کاربردهاي گسترده در خطوط لوله ي در معرض محیط هاي خورنـده بـا

خاصیت مقاومت به خوردگی و سایش بالا عرضه شده است .

لوله هاي پوشش فلزي داخلی MLS Pipes

لوله هايMLS لوله هایی هستند که از دو فلز مختلف که یکی به عنوان پوشش داخلیLining ، و دیگري به عنوان لولـه

خارجی تحمل کننده بار که براي مقاومت در برابر فشار و نیرو ها ي خـارجی مـورد اسـتفاده قـرار میگیـرد سـاخته شـده انـد.

Lining داراي خصوص یاتی همچون مقاومت به خوردگی و سایش است که فلز استفاده شده بـه عنـوان لولـه خـارجی نمـی

تواند این خصوصیات و ویژگی ها را فراهم نماید.

در فرآ یند ساخت لوله هايMLS این امکان فراهم شده است که لوله بدون احت یاج به باند هاي متالورژیکی تولید شـود . در

این روش دو فلز توسط دو ورق جداگانه تغذیه می شوند و نهایتاً د ر یک فرآیند فرمینگ همزمان فرم داده شده و جوشکاري

می شوند . نتیجه این کار کاملاً یک لوله جدید است که می تواند درشرای ط مختلف و متنوع بسته بـه هـدف مـورد نظـر بکـار

برده شود.

از جمله مزایاي این روش می توان موارد زیر را نام برد :

- امکان انتخاب مواد مختلف به عنوان پوشش داخل.

- اقتصادي بودن روش به دلیل عدم استفاده از لوله هاي با ضخامت ها و گرید هاي بالا

- فیت بودن بین لوله خارجی و پوشش داخل.

۴- دامنه جوشکاري: جوشکاري پیرامون Butt به وسیله Overlay کردن پیرامون دو انتهاي لوله تسهیل شده است .

۵- مقاوم در برابر تخریب به سبب خم شدن یا تغییرات درجه حرارت: خم شدن الاستیک درطول قرار دادن لوله یـ ا تغییـ رات

درجه حرارت سبب تخریب شدنliner داخلی نمی گردد. این موضوع با استفاده از تست هاي خم کـاري و روش FEM

مورد تایید قرار گرفته است.

۶- مقاومت به خوردگی: پوشش داخلی لوله شرایط براي مقاومت در برابر خوردگی و سایش را بـا توجـه بـه کـاربرد مـورد

انتظار فراهم می کند.

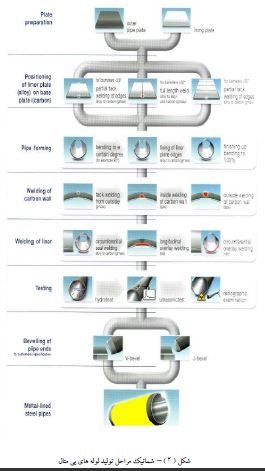

شکل (۴) مراحل تولید لوله با آستر فلزي را نشان می دهد. این مراحل عبارتند از:

- قرار دادن ورق liner ( آلیاژِِي) بر روي سطح داخلی ورق اصلی (کربن – استیل ) :

در این مرحله با توجه به قطر نهایی مورد نظر و همچنین در وحله اول طول ورق کربن – استیل مـورد اسـتفاده بـه سـه طریـق

اشاره شده در ذیل می توان ورق liner را بر روي سطح داخلی ورق کربن – استیل متصل نمود:

- براي تولید لوله هایی با قطر کمتـر از ۶٢ ایـ نچ: بـا اسـتفاده از جوشـکار ي بـه روشGMAW دو انتهـاي طـولی ورق

آلیاژي به دو انتهاي ورق کربن – استیل به صورت نقطه اي ( tack welding ) متصل می گردد.

- براي تولید لوله هایی با قطر بیشتر از ۶٢ اینچ و کمتر از ٠۵ اینچ: در این حالت دو ورق Lining درکنـار یکـد یگر

قرار گرفته و جوشکاري طولی بـه روش GMAW جهـت اتصـال طـولی دو ورقliner بـه یکـدیگر و بـه ورق فـولادي

خارجی ( کربن – استیل ) بکاربرده می شود.

- ٣ براي تولید لوله هاي با قطر بیشتر از ٠۵ اینچ: به تعـدادي متناسـب بـا عـرض پلیـت خـارجی ورق هـاي lining بـه

صورت عرضی در کنار یکدیگرقرار گرفته و سپس به روش جوشکاري موضعی( tack welding ) ورق هاي آلیاژي ها

به ورق خارجی متصل می گردنند.

-

فرم دهی ورق:

در این مرحله ورق خارجی کهliner به صورت موقت بر روي آن و با استفاده از روش جوشکاريGMAW ، به صورت

موضعی متصل شده است. براي فرم دهی به صورت لوله در نظر گرفته شده وفرم دهی ورق در سه مرحله زیر انجام می شود:

- خمــش اولیــه : در مرحلــه اول ورق پوشــش بـه همــراه ورق خــارجی همزمــان تــا درجــه مشخصــی خــم مـی شــود.

( مثلاً ٩٠ درجه)

- ثابت کردن لبه هاي ورق liner : در این حالت به روش جوشکاري GMAW لبه هاي ورق liner به ورق خارجی

متصل می گردند.

- خم کردن کامل: در این حالت خم کردن تا ١٠٠% انجام می گیرد.

-

جوشکاري ورق خارجی:

ورق فولادي خارجی ( کربن – استیل) طی سه مرحله زیرجوشکاري می شود:

- مرحله اول اعمال پاس ریشه یا جوش Tack در شیار خارجی ورق کربن استیل با استفاده از روش GMAW C- ٢ پس از فرایند Tack welding لوله کربن استیل از داخل و با استفاده از فرایند SAW جوشکاري می شود.

C-٣ پس از جوشکاري دیواره داخلی، دیواره خارجی به روش SAW جوشکاري می شود.

-

جوشکاري

liner

:

جوشکاري liner نیز در سه مرحله انجام می شود:

- ( Circumferential seal welding) :جوشکاري جهت آب بندي کردن پیرامون

در این مرحله به روش جوشکاري GMAW اتصال آب بند آلیاژ به فولاد مطابق شکل ( ۴) ایجاد می گردد.

- ٢ جوشــــکاري جهــــت پــــر کــــردن گــــپ طــــولی (Longitudinal overlay welding):

در این حالت با استفاده از جوش مقاومتی لبه هاي liner به هم متصل می گردند.

D-٣ جوشکاري جهت اتصال بین liner و کربن – استیل(Circumferential overlay welding) در ابتداو انتهـاي

لوله در چند سانتی متري ابتداي لوله گپ موجود بین کربن – استیل و Liner با استفاده از جوش مقاومتی بر طـرف شـده و

دو ورق به هم متصل می گردند.

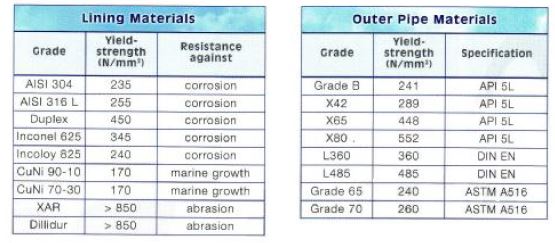

مواد به کاررفته در ورق خارجی وliner داخلی بسته به کاربرد هـاي آنهـا متفـاوت اسـت .شـکل ( ۵) رنـ ج وسـ یعی از مـواد

تشکیل دهنده ورق خارجی وLiner را نشان می دهد که با توجه به شرایط کاربرد می توان آنها را انتخاب نمود. ( ٣)

نتیجه گیري:

روش نو ین تکنولوژي لوله هاي بی متال یکی از روش هاي تولید لوله جهت مقاصد خاص و در شرایطی که نیاز به مقاومـت

به خوردگی و سایش مد نظر گرفته شده باشد به کار می رود.یکی از مزایاي عمده این روش تولید ، مقرون به صرفه بودن آن

نسبت به روشهاي دیگر استفاده شده براي تولید لوله هاي مقاوم به خوردگی و سایش است.

مراجع:

1- Development and production of high strength pipeline steels,

Dr Ing.Hans-Georg Hillenbrand EUROPIPE GmbH

Dr Ing.Michael Graf EUROPIPE GmbH

Dr Ing.Christoph Kalwa EUROPIPE GmbH

Niobium 2001,December 02-05,2001,Orlando,Florida,USA

2- Development of high strength low alloy steels for sour gas pipes application at PT KRAKATAU STEEL,HILMAN HASYIM Research and technology,2006

3- Corrosion Resistant Steel Pipe, bergrohr Pipe Company,