بررسی استانداردهای بینالمللی برای تولید اتصالات جوشی صنعتی

مقدمه

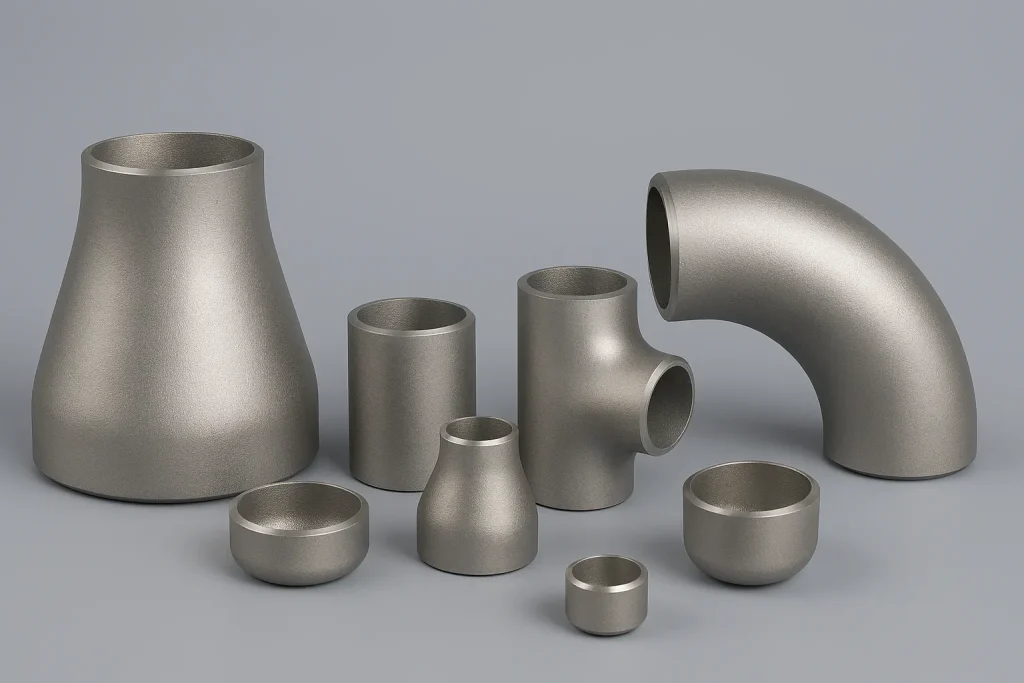

اتصالات جوشی صنعتی بخش حیاتی هر سازه فلزی و تجهیزات صنعتی هستند. کیفیت جوش و رعایت استانداردهای بینالمللی، نه تنها ایمنی و دوام سازه را تضمین میکند، بلکه باعث کاهش هزینههای تعمیر و نگهداری نیز میشود. عدم رعایت این استانداردها میتواند به شکست سازه، توقف تولید و خطرات جانی منجر شود. در این مقاله، بهصورت جامع، مهمترین استانداردهای بینالمللی، نکات اجرایی و روشهای مدرن تولید اتصالات جوشی صنعتی را بررسی میکنیم.

اتصالات جوشی صنعتی چیست و چرا اهمیت دارد؟

اتصال جوشی صنعتی، فرآیندی است که در آن قطعات فلزی با استفاده از حرارت و فشار به یکدیگر متصل میشوند. این نوع اتصال در صنایع نفت و گاز، پلسازی، سازههای فلزی و تجهیزات سنگین کاربرد فراوان دارد. استانداردهای بینالمللی مانند AWS، ISO و ASME بهطور دقیق مشخص میکنند که چه نوع جوش، چه پارامترهایی و چه روشهای بازرسی برای تضمین ایمنی لازم است. بر اساس گزارش International Welding Society 2024، بیش از ۵۰٪ شکستهای صنعتی ناشی از جوشهای غیراستاندارد هستند.

مهمترین استانداردهای بینالمللی اتصالات جوشی

۱. استاندارد AWS (American Welding Society)

- مشخصکننده انواع جوش، تکنیکها و روشهای بازرسی است.

- شامل استانداردهای AWS D1.1 برای سازههای فولادی و AWS D1.2 برای سازههای آلومینیومی.

- تاکید بر کنترل کیفیت و آزمایشهای غیرمخرب (NDT).

۲. استاندارد ISO (International Organization for Standardization)

- ISO 5817: کیفیت جوش فولاد، استیل و آلیاژها.

- ISO 15614: مشخصات عملیاتی و روشهای جوشکاری.

- ISO 14731: مسئولیتها و وظایف در فرآیند جوشکاری.

- کاربرد جهانی و تطبیق با پروژههای بینالمللی.

۳. استاندارد ASME (American Society of Mechanical Engineers)

- مخصوص تجهیزات تحت فشار و دیگهای بخار.

- ASME Section IX: روشهای آزمایش جوش و شرایط پذیرش.

- الزامات سختگیرانه برای اتصالات صنعتی تحت فشار بالا.

۴. استاندارد EN (European Norms)

- EN ISO 9606: آزمون مهارت جوشکاران.

- EN 1011: راهنمای جوشکاری برای فولادهای نرم و سخت.

- استفاده گسترده در پروژههای اروپایی و بینالمللی.

مراحل تولید اتصالات جوشی صنعتی استاندارد

۱. طراحی اتصال جوشی

- انتخاب نوع جوش (لبه به لبه، زاویهای، گوشهای).

- تعیین ضخامت، طول و زاویه جوش طبق استاندارد.

- تحلیل بارگذاری و شرایط محیطی.

۲. آمادهسازی سطح فلز

- تمیز کردن سطح از روغن، زنگ و آلودگیها.

- برش و پرداخت دقیق قطعات.

- انتخاب فیکسچر و قالب مناسب برای حفظ تراز قطعات.

۳. فرآیند جوشکاری

- استفاده از روش مناسب: MIG، TIG، SMAW، SAW.

- کنترل پارامترهای جوش: جریان، ولتاژ، سرعت و پیشگرمایش.

- رعایت فواصل و ضخامت جوش طبق استاندارد.

۴. بازرسی و کنترل کیفیت

- آزمونهای غیرمخرب: UT، MT، PT، RT.

- بررسی ترکها، نفوذ جوش و انقباضها.

- ثبت مستندات برای اطمینان از تطابق با استاندارد.

۵. عملیات پس از جوش

- حذف پاششها و تمیزکاری.

- عملیات حرارتی (PWHT) در صورت نیاز.

- پوششدهی یا رنگآمیزی برای محافظت در برابر خوردگی.

خطاهای رایج در تولید اتصالات جوشی صنعتی

- عدم رعایت ضخامت جوش استاندارد.

- استفاده از مواد فلزی نامناسب یا ناخالصی بالا.

- جوشکاری توسط اپراتور غیرماهر یا بدون گواهی مهارت.

- عدم انجام بازرسیهای غیرمخرب.

- عدم رعایت پیشگرمایش و کنترل دما در فولادهای حساس.

این خطاها میتوانند باعث ترک، کاهش مقاومت و حتی شکست ناگهانی سازه شوند.

بهترین روشهای رعایت استانداردهای جوشکاری صنعتی (۲۰۲۵)

استفاده از بازرسی غیرمخرب مستمر

- افزایش دقت شناسایی عیوب تا ۹۵٪.

- کاهش هزینههای تعمیرات بعدی.

- مناسب برای پلها، مخازن و سازههای سنگین.

اتوماسیون جوشکاری

- رباتهای MIG/TIG برای افزایش یکنواختی جوش.

- کاهش خطای انسانی و افزایش تکرارپذیری.

- ایدهآل برای تولید انبوه و پروژههای صنعتی بزرگ.

پیشگرمایش و کنترل حرارت

- جلوگیری از ترکهای حرارتی و افزایش دوام.

- مناسب برای فولادهای با ضخامت بالا و آلیاژهای حساس.

- کاهش تنشهای پسماند و تغییر شکل.

استفاده از مواد مصرفی استاندارد و ردهبندی شده

- الکترودها، سیم جوش و گاز محافظ با گواهی استاندارد.

- افزایش کیفیت جوش و تطابق با AWS و ISO.

- کاهش خطای انسانی و آسیب محیطی.

نکات اجرایی مهم

- اپراتور جوش باید دارای گواهی مهارت معتبر باشد.

- تجهیزات جوشکاری باید کالیبره و تست شده باشند.

- ثبت مستندات هر مرحله از جوشکاری الزامی است.

- استفاده از پوشش محافظ و عملیات حرارتی تکمیلی در صورت نیاز.

- رعایت الزامات محیط کار ایمن و تهویه مناسب.

مقایسه استانداردها (جدول)

| استاندارد | کاربرد | نوع جوش تحت پوشش | آزمون مهارت | بازرسی |

|---|---|---|---|---|

| AWS | جهانی | فولاد، آلومینیوم | بله | NDT |

| ISO | جهانی | فولاد، استیل | بله | NDT |

| ASME | تجهیزات تحت فشار | فولاد و آلیاژها | بله | NDT + فشار |

| EN | اروپا | فولاد نرم و سخت | بله | NDT |

نکات کلیدی

- بهترین روش تولید اتصالات جوشی صنعتی رعایت استانداردهای AWS و ISO همراه با بازرسی غیرمخرب است.

- کنترل دقیق ضخامت، پارامترهای جوش و پیشگرمایش باعث افزایش مقاومت و دوام اتصالات صنعتی میشود.

- شایعترین خطا در تولید جوش صنعتی، استفاده از مواد غیراستاندارد و عدم انجام بازرسی NDT است.

- اتوماسیون جوشکاری با رباتها باعث افزایش سرعت، دقت و کاهش خطاهای انسانی میشود.

سوالات متداول

۱. استانداردهای جوشکاری صنعتی چیست؟

مجموعهای از قوانین و روشها برای تولید جوش با کیفیت و ایمن در سازهها و تجهیزات صنعتی.

توضیح بیشتر: شامل AWS، ISO، ASME و EN میشود.

۲. چرا رعایت استانداردها اهمیت دارد؟

برای تضمین ایمنی، دوام و کاهش هزینه تعمیر و نگهداری.

توضیح بیشتر: جوشهای غیر استاندارد میتوانند منجر به شکست سازه و خطرات جانی شوند.

۳. چه آزمونهایی برای اتصالات جوشی لازم است؟

آزمونهای غیرمخرب مانند UT، MT، PT، RT.

توضیح بیشتر: این آزمایشها عیوب داخلی و سطحی جوش را شناسایی میکنند.

۴. پیشگرمایش چه کاربردی دارد؟

کاهش ترکهای حرارتی و تنشهای پسماند.

توضیح بیشتر: برای فولادهای ضخیم و آلیاژهای حساس الزامی است.

۵. اتوماسیون جوشکاری چه مزایایی دارد؟

افزایش یکنواختی، کاهش خطای انسانی و افزایش سرعت تولید.

توضیح بیشتر: مناسب پروژههای صنعتی بزرگ و تولید انبوه است.

۶. استاندارد ISO چه نکاتی را پوشش میدهد؟

کیفیت جوش، روشها و مسئولیتها در فرآیند جوشکاری.

توضیح بیشتر: شامل ISO 5817، ISO 15614 و ISO 14731 است.

۷. بهترین استاندارد برای تجهیزات تحت فشار چیست؟

ASME Section IX.

توضیح بیشتر: الزامات سختگیرانهای برای تست و کیفیت جوش در دیگها و مخازن تحت فشار دارد.