لوله های پلی اتيلن گازرسانی

لوله های پلی اتيلن گازرسانی

لوله هاي پلي اتيلن براي اولين بار در دهه 50 ميلادي در پروژهاي گازرساني آمريكا استفاده شد و اين موضوع در اروپا از دهه 70 ميلادي، دركشور هاي انگليس و فرانسه آغازگرديد. ميزان مصرف 151 كيلومتر در سال 1955 به 160000 كيلومتردر سال 1970 رسيد و امروزه 90 درصد از شبكه توزيع گاز در آمريكا با استفاده از لوله پلي اتيلن است. تجارب، مشخصات، استانداردها و دانش فني توليد لولههاي پلي اتيلن در اروپا از طريق ارتباط و هم كاري فني با معتبرترين توليدكننده لوله پلي اتيلن گاز رساني اروپا به ايران منتقل شد. توليد لوله پلي اتيلن گاز رساني در يكي از شركت هاي داخلي از سال 1378 با متراژ 5 كيلومتر به 1800 كيلومتر در سال 1382 رشد يافت.

در اين مقاله پس از مرورتاريخچه صنعت لوله پلي اتيلن گازرساني، نكات فني و موثر بر كارايي محصول از جمله ويژگي هاي فيزيكي، مكانيكي و ساختاري مواد پلي اتيلن مناسب در توليد لوله هاي گازرساني، تفاوت اين گونه مواد با مواد مناسب دركاربردهاي ديگر مانند آبرساني و انتقال فاضلاب، معيار هاي انتخاب مواد اوليه مناسب، تكنولوژي و شرايط بهينه توليد، استانداردها و دستورالعمل هاي كنترل كيفيت، مرور، بررسي و جمع بندي مي گردد.

لوله پلي اتيلن

مزيت لوله پلي اتيلن از جنبه هاي مختلف مانند قيمت، سادگي نصب، مقاومت در مقابل خوردگي، عدم تاثير بر كيفيت سيال، انعطاف و مقاومت در برابر حركت خاك و زمين، سبك بودن وزن تا حدود 15% فولاد، روش اتصال ساده و سريع، فابليت حلقه شدن و توليد با متراژ زياد و نياز به اتصالات كمتر موجب گسترش روز افزون اين صنعت گرديده است.

حساسيت كاربردي موجب گرديده كه توليد و عرضه لوله پلياتيلن گازرساني در مراحل مختلف از جمله انتخاب مواد، انتخاب تكنولوژي، شرايط توليد و كنترل كيفيت تحت شرايط و استانداردهاي خاص ومعتبر انجام شود .

طراحي گونه هاي ويژه پلياتيلن با ساختار و معماري ملكولي خاص و متفاوت از سايرگونه هاي معمول اهميت نقش مواد اوليه در كارايي صد ساله لوله پلياتيلن گاز رساني را نشان ميدهد. از اين رو تكنولوژي و شرايط فرايند و همچنين استاندارد، آزمايشات كنترل كيفيت نيز متناسب با اين گونه مواد پيش بيني و اجرامي گردد.

پلي اتيلن

پلي اتيلن يكي از پرمصرفترين و در عين حال متنوعترين گروه از پليالفين ها ميباشد كه در انواع (type) مختلف و در هر نوع، به صورت گونه هاي(grade) متفاوت عرضه مي گردد. اگر چه كليه گونه هاي پلي اتيلن بر اساس استفاده از يك نوع مونومر اتيلن و با ساختار شيميايي يكسان توليد مي گردند اما بر اساس نوع و شرايط فرايند پليمريزاسيون و توليد گونههاي مختلف پلي اتيلن با ساختار ملكولي متفاوت و با خواص فيزيكي و مكانيكي متمايز حاصل مي گردد.

پلي اتيلن ها به طور نسبي بر اساس معيارهايي مانند فرايندپذيري و نوع فرايند شكل دهي و يا نوع كاربرد محصول گونه بندي مي شوند. شناخت نقش كليدي ساختار مولكولي زنجير پلياتيلن در تعيين فرايندپذيري و خواص فيزيكي مكانيكي پلي اتيلن به عنوان معيارهاي مناسب تر جهت گونه بندي پلي اتيلن استفاده گردد.

ازجمله عوامل موثر در تعيين خواص گونههاي پلي اتيلن ميتوان به ساختمان مولكولي و درجه شاخهاي شدن زنجير، وزن ملكولي و توزيع وزن ملكولي اشاره نمود. بدين صورتكه چگالي، مدول الاستيسيته، استحكام، انعطاف پذيري و خواص حرارتي پلي اتيلن از جمله مهم ترين خواصي هستند كه تحت تاثير درجه كريستالينيتي قرار دارند. از طرف ديگر درجه شاخه اي شدن و طول شاخه هاي ايجاد شده در زنجير پلياتيلن نقش كليدي در تعيين استعداد كريستالينيتي پلي اتيلن ايفا ميكند. بدين ترتيب كه با افزايش درجه شاخه اي شدن، درجه كريستالينيتي و در نتيجه چگالي محصول پلياتيلن كاهش مي يابد. بنابراين با افزايش نظم ملكولي و افزايش استعداد كريستالينيتي، چگالي، مدول الاستيسيته، استحكام و خواص حرارتي ارتقاء مي يابد.

به دنبال تجارب كسب شده و شناخت عميق تر از اهميت نقش درجه شاخه اي شدن و طول شاخه ها در كنترل استعداد كريستالينيتي و در نتيجه خواص فيزيكي مكانيكي پلياتيلن، توليد كنندگان موفق شدند تا با استفاده از مقدار كمي كومونومرهايي از خانواده الفا الفين ها، پلياتيلن با درجه شاخهاي مشخص و طول شاخه هاي كوتاه شده توليد و به صورت گونه هاي مختلف پلي اتيلن با دانسيته متوسط (MDPE) عرضه دارند. اين گروه از پلاتيلن ها به دليل ساختار ملكولي خاص از استعداد كريستالينيتي و در نتيجه خواص فيزيكي مكانيكي ويژه و انحصاري برخور دارند.

متوسط وزن ملكولي و توزيع وزن ملكولي از جمله پارامترهاي موثر و مهم ديگر در تعيين فرايندپذيري و خواص محصولات پلياتيلن است. به طور كلي در انواع پلياتيلن با افزايش وزن ملكولي استحكام مكانيكي، چقرمگي و مقاومت در مقابل ضربه به خصوص مقاومت در مقابل رشد ترك ناشي از تركيبتنش و محيط مهاجم (ESCR) افزايش مييابد. ضمن آن كه با باريك شدن توزيع وزن ملكولي خواصمكانيكي بهبود، در حالي كه در بيشتر موارد فرايند پذيري تضعيف مي گردد.

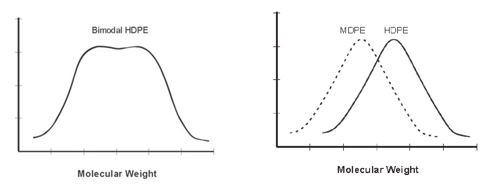

به دنبال نياز به پلي اتيلن هايي با ويژگي هاي فوق و تلاش گسترده محققين دراين رابطه بعضي از شركتهاي توليد كننده موفق شدند تا با استفاده از كاتاليستهاي مخصوص و به كارگيري فناوريهاي جديد و در نتيجه كنترل دقيق تر در تعيين ساختمان ملكولي و توزيع جرمملكولي در فرايند پليمريزاسيون، نسل جديدي از پلي اتيلنها با ويژگيهاي مورد نياز براي كاربردهاي فوق توليد و تحت گونههاي 80PE ، 100PE و 100+PE با چگالي متوسط، بالا و خواص فيزيكي مكانيكي مناسب، توزيع وزن ملكولي تك قله اي و دو قله اي عرضه شده است.

در ضمن يكي از كليديترين مواد افزودني در آميزههاي پلي اتيلن مخصوص لوله، دوده (Carbon black) است كه بايد به عنوان پايدار كننده محصول در برابر عوامل جوي به ويژه نور ماورا بنفش (UV ) استفاده ميشود. با توجه به ماهيت ميكروسكوپي تخريب، در صورتي دوده ميتواند نقش پايداركنندگي خود را ايفا نمايد كه به صورت ذرات ريز شده در بستر پلي اتيلن پايه به طور يكنواخت توزيع گردد. براي دستيابي به اين هدف لازم است پلي اتيلن پايه با دوده به كمك دستگاه آميزه ساز مخلوط و به صورت گرانول خود رنگ مشكي در دسترس واحد هاي توليد كننده لوله قرار گيرد.

نتايج تحقيقات شركت گاز بريتانيا (British Gas ) در رابطه با مواد پلي اتيلن نشان داد كه جهت توليد لوله گازرساني بهتراست از مواد پلي اتيلن نيمه سنگين به جاي پلي اتيلن سنگين استفاده شده وازاين رو اينگونه مواد را در توليد لوله برگزيد. اين انتقال تكنولوژي از مواد سنگين به نيمه سنگين در دههي 80 ميلادي انجام شد.

در سال 1989 ميلادي شركت گاز بريتانيا استفاده از مواد 100PE ،كه داراي استحكام بلند مدت و مقاومت بيشتر در مقابل رشد سريع ترك است را براي رده هاي فشاري بالا ( تا 7 بار) و اقطار بزرگتر توصيه نمود. امروزه در اروپا از مواد 100PE در خطوط لوله تا فشار 10 بار نيز استفاده ميشود.

در اين راستا بر اساس ويژگي هاي سيالات گازي و اهميت انتقال گاز گونههاي ويژهاي با ميزان سرعت رشد ترك (SCG و RCP )كنترل شده طراحي و استفاده شد. بنابراين اولين عامل مهم در توليد و ارائه لوله پلي اتيلن مناسب انتخاب مواد اوليه با توجه به كاربرد گازرساني، آبرساني و يا انتقال فاضلاب و بر اساس معيارهاي فيزيكي و مكانيكي است. به عبارت ديگر پلي اتيلن بر اساس ويژگيهاي فيزيكي و مكانيكي دسته بندي و سپس جهت توليد لوله با كاربرد مورد نظر انتخاب و مصرف مي شود. اين ويژگيها مجموعه اي از خواص فيزيكي و مكانيكي مانند دانسيته، شاخص جريان مذاب، خواص كششي، رشد تركو حداقل استحكام مورد نياز است. به عبارت ديگر كامپاند پلي اتيلن مناسب جهت توليد لوله پلياتيلن بايدشرايط و ويژگيهاي فيزيكي و مكانيكي را براساس استانداردهاي بينمللي 1555ISO 4437 ، EN و دستور العمل و ضوابط شركت ملي گاز IGS داشته باشد.

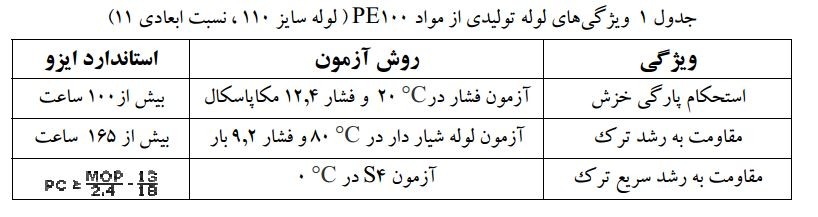

تحقيقات اخير نشان داده كه يكي از مهمترين عوامل استاندارد در انتخاب مواد اوليه مناسب و توليد كيفيت لوله پلياتيلن مناسب مربوط به خواص مقاومت در مقابل رشد ترك است. اين خاصيت علاوه بر ويژگي هاي مورفولوژي وملكولي پلياتيلن مانند متوسط وزن ملكولي، توزيع وزن ملكولي، طول، مقدار و توزيع شاخه هاي جنبي و جزييات كريستالينيتي به ميزان و نحوه اعمال بار بستگي دارد و با روش هاي استاندارد اندازه گيري مي شود. برخي از اين ويژگي هاي در مورد مواد 100PE در جدول 1 آمده است.

گونه هاي جديد مواد اوليه خواص فرايند پذيري مناسب به همراه خواص فيزيكي و مكانيكي را از طريق اصلاح ساختار ملكولي و توزيع جرم ملكولي ارائه نموده اند. اين توزيع جرمملكولي به صورت دو مجموعه

يك سيستم مطمئن انتقال و توزيع گاز متشكل از اجزا مطمئن و بدون نقصي است كه توسط توليدكنندگانمعتبر ارائه شدهاند. امروزه استفاده از لوله هاي پلي اتيلن گاز رساني بدلايلي از جمله مقاومت در مقابلخوردگي، پايداري در شرايط آب و هوايي، استحكام و آساني حمل و نقل رو به افزايش است. هم چنين لوله هاي پلي اتيلن رفتارمناسبي را در مقاومت بلند مدت در برابر شرايط سرويس دهي مانند سايش، تغييرات دما، فشار داخلي، دفن، بارگذاري نقطهاي و لهيدگي نشان ميدهند كه با استفاده از گونههاي مناسب تاييد شده تامين و در نتيجه استفاده از پلي اتيلن نامناسب اثرات مخرب جبران ناپذيري را در بلند مدت بر جايي خواهد گذاشت.

لولههاي پلي اتيلن بر اساس ردهي فشاري محاسبه شده با روش استاندارد دسته بندي شده و به كار گرفته ميشوند. اين رده فشاري به عوامل مختلفي از جمله نوع پلياتيلن، قطر و ضخامت لوله بستگي داشته و اين عوامل در انتخاب نوع و روش اتصال لولهها نيز موثر است. مجموعه شرايط توليد، آزمونهاي كنترل كيفيت ، شرايط انبارداري و حمل ونقل در چارچوب طرح كيفيت تدوين و اجرا مي شود.