لوله فولادی

لوله های فولادی

استاندارد و کد لوله فولادی ( Standard & Code )

- SIRI : Iranian Standard & Industrial Research Institute

- IGS : Iranian Gas Standard

- IPS : Iranian Petroleum Institute

- IPS : Iranian Petroleum Institute

- API : American Petroleum Institute

- ASTM : American Society for Testing & Material

- AGA : American Gas Association

- AGA : American Gas Association

- AGA : American Gas Association

- MSS-SP : Manufacturer Standard Society – Standard Practice

- BSI : British Standard Institution

- JIS : Japanese Industrial Standard

- EM : EuronorM

لوله ها Pipe و یا Tube

لوله ها عموما با دو لغت Pipe و یا Tube که هر دو به معنی لوله هستند سرو کار داریم ، هر چند از نظر ظاهری این دو لغت یک معنی را دارند ولی از Pipe برای انتقال سیال از یک تقطه به نقطه دیگر به فاصله نسبتا زیاد ، و از Tube برای گردش سیال در داخل یک سیستم یا یک ماشین محدود بمنظور انتقال انرژی و سیستمهای ابزار دقیق بکار میرود

لوله های فولادی

لوله های فولادی مورد استفاده در لوله کشی گاز باید از جنس فولادی سیاه (carbon steel) باشد ، میتواند از نوع بدون درز (seam less) یا درزدار (welded) با جوش طولی ERW یا DSAW باشد

DSAW = Double Submerged Arc Welded

ERW = Electric Resistance Welded

لوله های فولادی از نظر ساخت ، مواد ، ابعاد ، وزن ، آزمایش ها و تلرانس باید با استاندارد ملی 3360 و یا Grade B API و یا DIN 2440 یا معادل آنها مطابقت داشته باشد

سطح بیرونی لوله ها باید صاف و هموار باشد

لوله های سیاه فولادی carbon steel

این لوله هل در سیستم لوله کشی صنعتی حداکثر تا دمای 400 درجه سانتی گراد مورد استفاده قرار میگیرد موارد

کاربرد و تنوع جنس لوله های فولادی

- A106-c برای سیستم های با دمای متوسط و فشار متوسط یا بالا مانند خط دهش پمپ های آب تغذیه

- برای سیستم های با دمای متوسط و فشار متوسط یا بالا

- A672 : برای سیستم های با دمای متوسط و فشار متوسط یا بالا و قطر نامی 650 و بالاتر

- A53-B برای سیستم های با دمای پایین و فشار پایین

- A134 برای سیستم های با دمای پایین و فشار پایین و سایز بالا ، مانند خطوط اصلی آب خنک کن

- APL-5L برای لوله کشی خطوط سوخت مایع و گاز طبیعی

لوله های فولادی آلیاژی Alloy Steel

این لوله ها در سیستم لوله کشی صنعتی برای سیستم های با دمای بیش از 400 درجه سانتی گراد مورد استفاده قرار میگیرد

موارد کاربرد و تنوع جنس این لوله ها عبارت است از

- A335-P11 برای محدوده دمایی 400 درجه سانتی گراد تا 470 درجه سانتی گراد

- A335-p22 برای محدوده دمایی 480 درجه سانتی گراد تا 550 ( هدر های اصلی بخار )

- A335–91 برای محدوه دمایی بالاتر از 500 درجه سانتی گراد

- A335-P92 برای محدوده دمایی بالاتر از 560 درجه سانتی گراد

لوله های فولادی ضد زنگ stain Steel

این لوله ها در سیستم لوله کشی صنعتی برای سیستم های حاوی مواد خورنده مورد استفاده قرار میگیرد موارد کاربرد و تنوع جنس این لوله ها عبارت اند از :

- A312-TP304 برای خطوط آب سختی گیری شده ، هوای فشرده ابزار دقیق و سرویس

- A312-TP316 برای خطوط نمونه گیری

- A312-Tp317 برای خطوط حاوی آب دریا با قطر نامی و کوچکتر

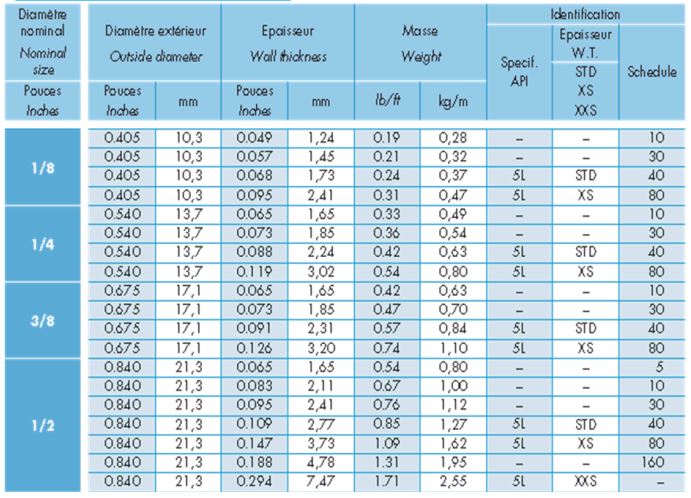

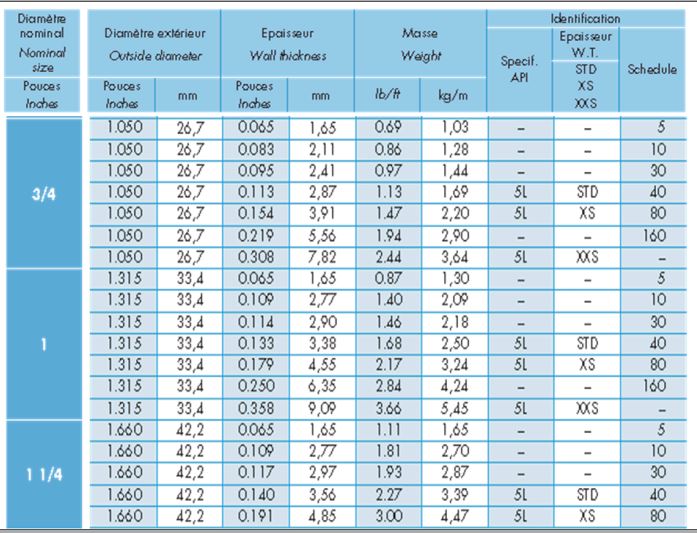

استاندارد ایعاد و ضخامت لوله ها

مشخصات ابعادی لوله های مورد استفاده در لوله کشی پروژه های صنعتی بر اساس استانداردهای ذیل میباشد

- ANSI B36.10 جهت لوله های جوشی یا بدون درز فولادی (Wrought steel)

- ANSI B36.19 جهت لوله های فولادی ضد زنگ (Stainless Steel)

- ISIRI 3360 برای لوله های گاز رسانی خانگی و تجاری

- API 5L برای لوله های گاز رسانی خانگی و تجاری و صنعتی

استاندارد API 5L

مزابق این استاندارد لوله ها در دو سطح تولید میشود

1 – PSL 1 Product Specification

2 – psl 2 Product Specification

لوله PSL 1

لوله هائیکه در این سطح تولید می شوند شامل گرید های ذیل می باشند

x42،x46، x52،x56 ، x60، x60، x65، x70

لوله PSL2

لوله هائیکه در این سطح تولید میشوند شامل گرید های ذیل میباشند

،x42،x46،x52، x65،x70 ، x60، x65، x70، x80

علائم لوله های فولادی

علائم فرایند های ساخت لوله فولادی

- لوله بدون درزS

- لوله جوش شده بجز جوشهای پیوسته و جوش لیزری E

- لوله جوش پیوسته شده F

- لوله با لیزر جوش ده L

علائم رفتار حرارتی

علائمی که استفاده شده است بصورت زیر است

- نرمال سازی شده یا نرمال سازی شده و حرارت داده شده HN

- تنش رها شده زیر بحرانی HS

- ساخت کاری شده زیر بحرانی HA

- حرارت داده شده و ناگهان سرد شده HQ

آرایش سر لوله

آرایش سر لوله میتواند به یکی از سه صورت زیر باشد

- پخ سازی شده BEVELLED

- پیچ دار THREADED

- ساده PLAIN END

دسته بندی لوله های فولادی

هنگام استفاده از جداول در استاندارد های ANSI ، ASME ، API

لوله های فولادی به سه روش دسته بندی می شوند :

- لوله های استاندارد با علامت STD

- لوله های سنگین با علامت XS

- لوله های فوق سنگین با علامت XXS

روش برنامه یا شجول (SCHEDULE)

این روش که همان تقسیم بندی استاندارد ANSI است ضخامت لوله ها که معرف قدرت و استجکام آنها میباشد به وسیله SCHEDULE NUMBER تعریف میکنند

اعداد ذیل نشانه رده کلاسه ضخامت و یا شجول (SCHEDULE) لوله می باشد

140 – 120 – 100- 90- 80- 70 – 60 – 50 – 40 – 30 – 20 – 10 -10S – 5S-160

نکته :

لازم به ذکر است 5Sو 10ُ مربوط به لوله های فولادی ضد زنگ می باشد

نکته :

برای یک لوله یا قطر مشخص هر چه عدد SCH بزرگتر باشد ضخامت لوله بیشتر است

روش کد بندی لوله فولادی

موسسه نفت آمریکا (API) پیشنهاد کرده در این روش ابتدا API و سپس نشانه های زیر به کار می رود

- لوله با حداکثر تنش تسلیم 5L = 35000PSI

- لوله های قوی تر با درز طولی 5LX=

- لوله های قویتر با درز مارپیچی 5LS

در مرحله بعد درجه یا Grade لوله مشخص میگردد

بعنوان مثال لوله ای با گرید X42 دارای تنش حد تسلیم برابر با 42000 پوند بر اینچ مربع می باشد

( بغیر از لوله با گرید A و B که تنش حد تسلیم آن بترتیب 30000 و 35000 پوند بر اینچ مربع می باشد )

جهت بدست آوردن تنش حد تسلیم مابقی گرید ها باید اندیس حرف X ضربدر 1000 شود تنش حد تسلیم لوله بر حسب پوند بر اینچ کربع بدست آید

ISIRI 3360

استاندارد لوله های گاز رسانی جهت مصرف در منازل ساختمانها و واحد های تجاری

این ایتانداردهای لوله برگرفته از استانداردهای ذیل می باشد

- 1980 – DIN 2440

- 1980 – َُ،ء َ 120

- 1981 – 65 ISO

- 1990 – JIS G 3452

- 1987 – JIS G 3132

- 1985 – 1387 BS

دامنه کاربرد استاندارد لوله ISIRI 3360

- لوله های فولادی بدون درز (Seamless)

- لوله های فولادی با درز جوش (SAW & DSAW)

- لوله های فولادی با درز جوش مخفی (ERW) می باشدکه برای فشار اسمی 10 BAR ( جهت مصارف گاز رسانی ) مناسب است

کلیه لوله های تولیدی تحت این استاندارد بایستی در کارخانه تحت آزمون نشست یابی با فشار هیدرولیکی 50 BAR قرار گیرند ، لوله هائیکه در این آزمایش مردود شناخته شوند باید کنار گذاشته شوند

جدول درصد عناصر تشکیل دهنده لوله های فولادی 3360 ISIRI

کربن —- سیلیسیم — منگذر —- فسفر — گوگرد

0.20——-0.35———-0.70—–0.045—–0.045

نکته :

آزمون تعیین درصد عناصر باید مطابق با استاندارد ملی ISIRI 1600 انجام شود

فرایند تهیه مواد اولیه لوله های فولادی

مواد اولیه این لوله ها که هم بصورت درز جوش و هم بصورت بدون درز ساخته می شوند باید به یکی از روشهای زیر تهیه شوند

- کوره باز Open heart furnace

- کوره الکترونیکی Electric

- کوره قلیایی با دمش اکسیژن ELECTRIC FURNACE

نکاتی در خصوص استفاده از جدول مشخصات لوله مطابق با استاندارد ملی ISIRI 3360

- تلرانس وزن نسبت به وزن اسمی لوله 10 % +- می باشد

- حد ایین ضخامت لوله بطور میانگین 12.5 ضخامت می باشد

این حد 15 % ضخامت باشد مشروط بر آنکه نقاط اندازه گیری بر روی طول لوله به فواصل بیشتر از دو برابر قطر خارجی لوله نباشد