انواع لوله و موارد استفاده

انواع لوله و موارد استفاده

عموما با دولغت Pipe و Tube که هردو به معنی لوله هستند سروکار داریم هرچند از نظر ظاهری این دولغت یک معنی دارد ولی از Pipe برای انتقال سیال از یک نقطه به نقطه دیگر به فاصله نسبتا زیاد وبه منظور انتقال سیال واز Tube برای گردش سیال درداخل یک سیستم یا ماشین محدود به منظور انتقال انرژی وسیستم های ابزاردقیق بكار می رود.

درساختن لوله ها از مواد مختلف استفاده می شود:

- مواد فلزی (Metallic material) که خود به دو بخش آهنی (Ferrous) وغیرآهنی (Non-ferrous) تقسیم می شود.

1-1: مواد آهنی نیز به چند بخش بشرح زیر تقسیم می شود:

- آهن کارکرده (Wrought iron)

- چدن (Cast iron) که شامل چدن خاآستری وچدن داکتیل می باشد.

- فولاد (Steel) که شامل فولادهای کربنی (Carbon steel) وفولادهای آلیاژی (Alloy steel) می باشد.

1-2: مواد فلزی غیرآهنی (Non-ferrous material) بشرح زیر می باشد.

- لوله های مسی وآلیاژهای آن (Copper & copper alloy) مثل برنج (Brass) وبرنز (Bronze) وآدمیرال.

- لوله های سربی (Lead)

- لوله های آلومینیومی (Aluminium)

- لوله های رویی (Zinc)

- مواد غیر فلزی (Non-metalic material ) شامل :

2-1: لوله های سیمانی (Cement)

2-2: لوله های بتنی (Concrete)

3-2: لوله های پلاستیكی (Plastic) شامل: پلیكا (p.v.c) وپلی اتیلن (p.e) و پلی پروپیلن (p.p)

4-2: لوله های لاستیكی (Rubber)

5-2: لوله های شیشه ای (Glass)

6-2: لوله های چوبی (Wood)

7-2: لوله های فایبرگلس (Fiberglass)

8-2: لوله های سفالی

موارد استفاده ازلوله ها

- لوله های چدنی: این لوله ها جهت انتقال آب وفاضلاب درفشارهای کم کاربرد دارد.

- لوله های مسی وآلیاژهای آن: ازاین لوله ها درسیستمهای آب- فاضلاب- سوخت رسانی وروغن موتورودستگاههای تهویه استفاده می شود. البته به دلیل گرانی درتاسیسات آب وفاضلاب کمتر استفاده می شود ولی به علت قابلیت خوب انتقال حرارت درمبدلهای حرارتی کاربرد فراوانی دارد.

- لوله های سربی: درسیستمهای فاضلاب- هواکشها- حمل موادشیمیایی- واحد تولید یا بازیافت اسیدسولفوریك-گازهای اسیدی-موادشیمیایی خورنده- سودا وغیره کاربرد دارد.

- لوله های آلومینیومی: برای سوخت رسانی وانتقال روغن درموتور هواپیما بدلیل سبک بودن وهمچنین درواحدهای صنایع شیمیایی ودرمحیط کارخانه گازهایی مثل کلروآمونیاک یا انیدریدسولفورو ورسانیدن هوای خشک به دستگاههای ابزاردقیق کاربرد دارد.

- لوله های سوفالی: برای مجرای زیرزمینی فاضلاب بكار میرود.

- لوله های سیمانی: مخصوص مجراهای آب وفاضلاب کاربرد دارد.

- لوله های پلاستیكی: برای حمل آب وفاضلاب وموادشیمیایی وگاز درفشارکم کاربرد دارد.

ازمزایای لوله های پلاستیكی پایین بودن قیمت –مقاوم بودن درمقابل زنگ خوردگی- سبک بودن وسهولت حمل ونقل- سهولت انتقال-یكنواختی جداره داخلی لوله-عدم نیاز به ماشین آلات سنگین برای نصب- تعمیرآسان- عدم نیازبه عایقكاری وامكان تولید درطولهای زیاد برای قطرهای پایین می باشد.

- لوله فولادی وآلیاژهای آن:

8-1: لوله های فولادی تجاری برای تاسیسات حرارت مرکزی- تهویه مطبوع- انتقال نفت وروغن درفشارهای پایین ونوع گالوانیزه جهت مصرف آبرسانی کاربرد دارد. معمولا این لوله ها ازجنس , ST37 و ST33 و ASTM A53 وبرای آب مطابق استاندارد AWWA-C200 می باشد.

8-2: لوله های فولادی کربنی مخصوص انتقال نفت وگاز مطابق استاندارد API 5L, grade B, X42, X52, X60, X70

8-3: لوله های فولادی آلیاژی گریدهای 316و 347, 304 و 410… جهت سیالات خورنده ودماهاوفشارهای بالا کاربرد دارد.

اندازه گذاری لوله ها

- لوله چدنی لوله های چدنی براساس قطراسمی (Nominal diameter) وضخامت (Thickness) برحسب میلیمتر مشخص می شود .

اندازه های استاندارد شامل:

DN100, 150, 200, 250, 300, 350, 400, 500,…..

رنج فشار :(Pressure nominal ) PN10,16,25,40 برحسب Bar استاندارد مورد استفاده: ISO 2531-ISO4179

- لوله آلومینیومی – مسی وبرنجی که جهت انتقال سیالات کاربرد دارد با قطر اسمی و شناسایی می شود .

- لوله های پلاستیكی را با قطر خارجی وضخامت که برحسب میلیمتر می باشد مشخص میكنند واندازه های مورد نظر بصورت زیر می باشد: 25,32,40,63,90,110,125,160,…

دررابطه با لوله های پلی اتیلن رابطه بین فشار- قطروضخامت بعنوان مشخصه میزان فشارمجاز این لوله ها تعریف شده است : (نسبت قطر به ضخامت) standard dimension ratio=D/T

Standard dimension ratio=D/T

SDR=17(for water 6.6atm. for gas 2atm.)

SDR=26(for water 4atm. for gas 1atm.)

- لوله های فولادی (Pipe) : این لوله ها ازاندازه 1/8” تا 12″ با قطراسمی (Nominal diameter) که حدفاصل قطرداخلی وقطرخارجی می باشد وبرای بالای 12” با قطر خارجی (Outside diameter) مطابق استاندارد ANSI B10 مشخص می شود همیشه برای یک اندازه مشخص با ضخامتهای مختلف قطرخارجی ثابت است.

برای مشخص آردن ضخامت لوله ها ازسه روش بشرح زیراستفاده می شود

1-4: براساس اعلام ضخامت لوله بصورت اینچی یا میلیمتری مطابق استاندارد API 5L و یا ANSI B36.10

2-4: براساس روش وزنی که به سه دسته استاندارد (STD) وسنگین (XS) وفوق سنگین (XXS) تقسیم می شود.

3-4: براساس استاندارد ANSI بصورت sch که از فرمول زیر بدست می آید sch=(1000P)/S که P فشارطراحی (psi) و S تنش تسلیم (psi) می باشد. عدد بدست آمده را روند میكنند (Sch10,20,30,40,50,60,80,120,160) بین بعضی از روشهای فوق روابطی بشرح زیر وجود دارد:

برای اندازه 1/8” تا 10” sch40=STD

برای اندازه 1/8” تا 12” sch80=XS

برای لوله های 12” وبالاتر ضخامت رده STD برابر 0.375” و برای لوله های 10” وبالاتر ضخامت رده XS برابر 0.50” می باشد.

ابعاد لوله های فولادی ضد زنگ ANSI B36.19 می باشد.

- لوله های سیستمهای ابزاردقیق وانتقال حرارت (Tube): این لوله ها که عموما از جنس فولاد وآلیاژهای آن ویا مس وآلیاژهای مربوطه می باشد وجهت وسایل ابزاردقیق ودستگاههای انتقال حرارت کاربرد دارد با قطرخارجی وضخامت برحسب میلیمتر ویا اینچی مشخص می شود.

اندازه های اینچی (1/8, 1/4,3/8, 1/2,5/8, 3/4, 1, 1-1/4, 1-1/2, 2)

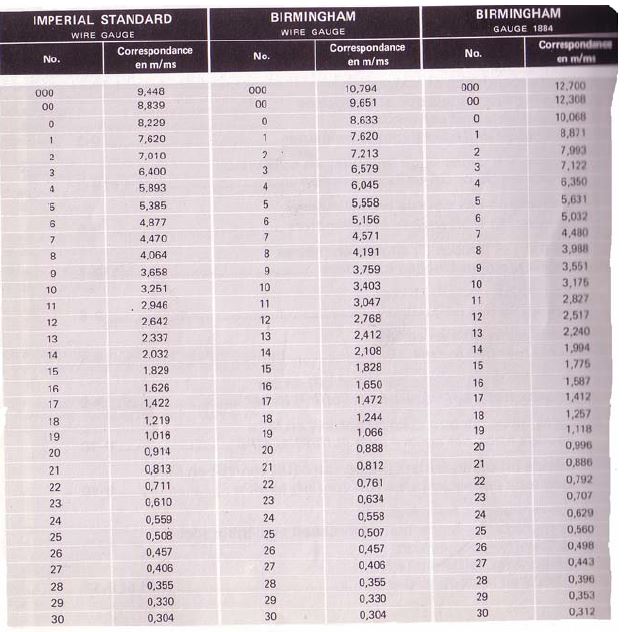

اندازه های میلیمتری (…, 4,6,8,10,12,14,16,18,20,25) برای مشخص کردن ضخامت لوله ها وورق وسیمهای نازک اعدادی بنام bwg ویا swg رانیزبكار میبرند آه جدول آن بپیوست می باشد.

(به عنوان مثال swg14).

لوله های فولادی مورد استفاده درصنعت نفت وگازوپتروشیمی

- استاندارد ساخت – تست وابعاد مطابق استانداردAPI 5L و یا IPS(m-pi-190) و یا ASTM A106 و یا ASTM A53 می باشد.

- -جنس لوله ها :جنس لوله ها فولاد کربنی می باشد که براساس استانداردهای فوق درگریدهای B,X42,X46,X52,X56,X60,X65,X70,X80,…. می باشد براساس استاندارد API لوله ها دردورده PSL1 و PSL2 می باشد که رده 1 برای گریدهای بالای X42 منطقه جوش نیاز به عملیات حرارتی دارد و رده 2 برای همه گریدها نیاز به عملیات حرارتی درمنطقه جوش می باشد وفرکانس برق نیز باید 100KHZ می باشد.

-

روش ساخت لوله ها

-

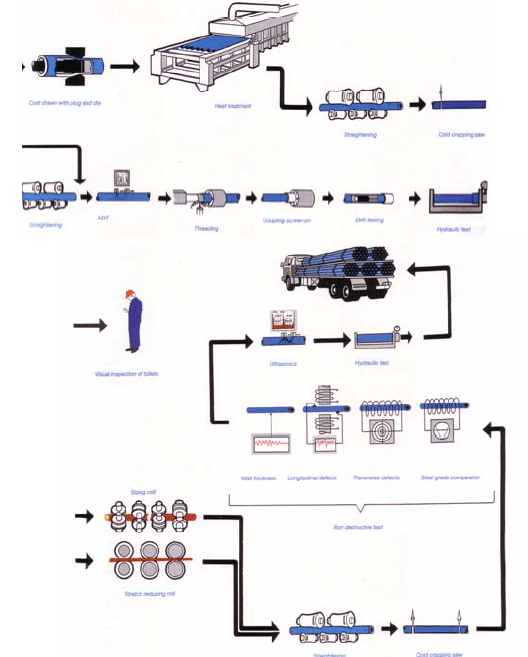

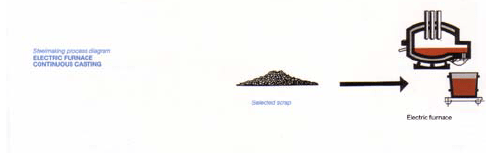

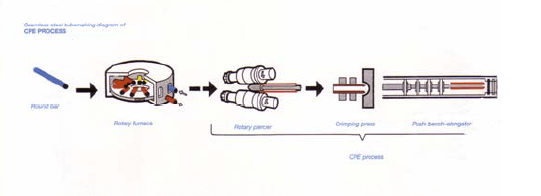

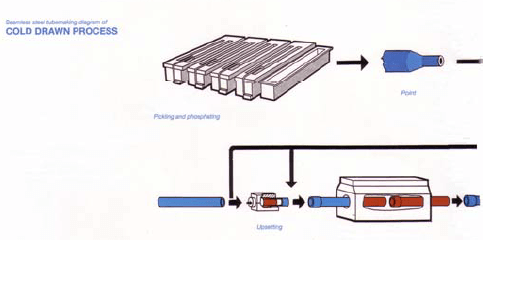

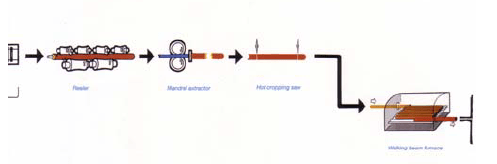

3-1: لوله های بدون درز (Seamless): دراین روش لوله ها بدون درز بوده وبرای ساخت آن یک قطعه شمش (Billet) را گرم کرده وتوسط سمبه ماتریس ازیک قالب مخصوص عبورداده وسپس باغلطكهای مخصوص تحت نورد وکشش قرارمی دهند تا اندازه مورد نظر بدست آید. (مطابق شكل زیر):

لوله های فولادی درزدار

(Pipe with seam) دراین لوله ها ابتدا ورق به شكل لوله فرم داده شده وسپس محل درز بوسیله جوش بهم پیوسته می شود

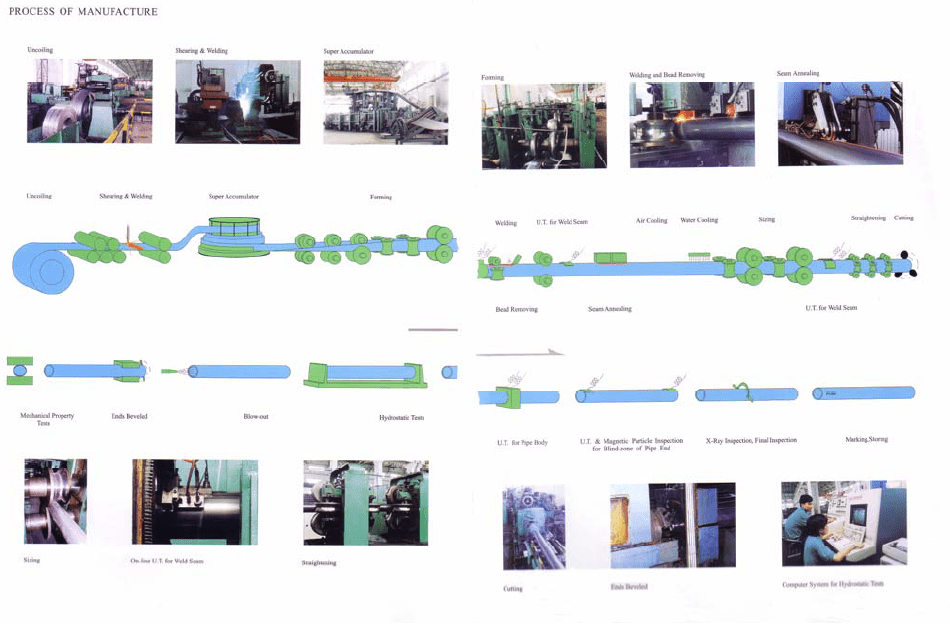

- لوله های درزدار که جوشكاری ورق بدون الكترود می باشد (ERW) لوله ها عموما از اندازه 1/8” تا 24” به این روش ساخته می شود ماده اولیه آن ورق رول شده (Coil) می باشد که پس ازبازشدن از روی قرقره توسط غلطكهای مخصوص شكل داده می شود ومحل اتصال لبه ها با عبور از میدان الكتریكی وایجاد مقاومت وتولید حرارت ذوب شده وبهم جوش می خورد به این روش که طیف وسیعی ازلوله هاراشامل می شود Electric resistance weld و یا High frequency induction weld می گویند.

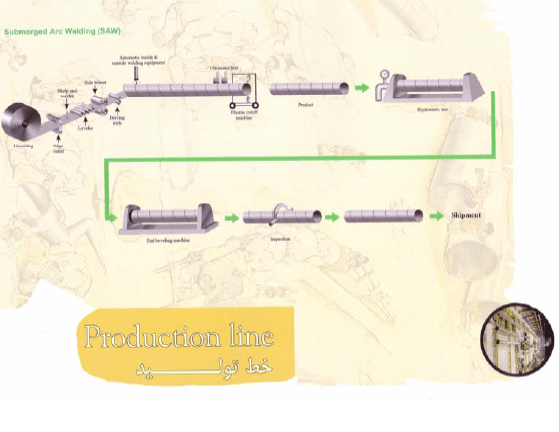

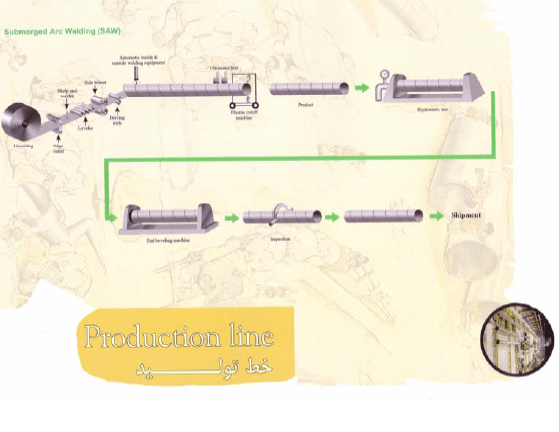

- لوله های درزدار که جوشكاری آن با الكترود می باشد (DSAW) دراین روش ماده اولیه لوله که عموما ورق (Plate) می باشد به شكل لوله در می آید وسپس محل اتصال با الكترود جوشكاری می شود وبرای اینكه هنگام جوشكاری مواد مذاب با هوا درارتباط نباشد الكترود با پودرمخصوص محافظت می شود آه به این نوع جوشكاری جوش زیرپودری (Submerge arc weld) گفته می شود وممكن است بجای پودرازیك گاز خنثی نظیر CO2 یا آرگون استفاده شود که به آن Gas metal arc weld می گویند. این لوله ها معمولا دراندازه های 20” وبالاتر تولید می شود وروش تولید آن به دوصورت است:

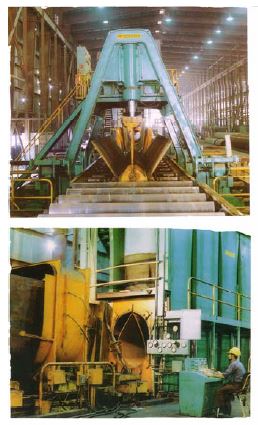

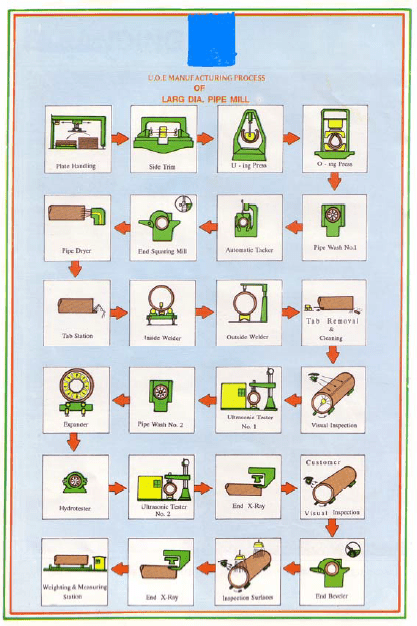

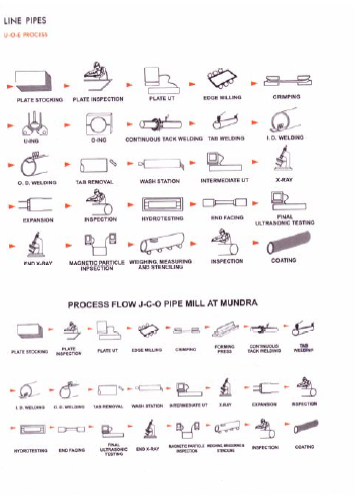

B-1: لوله های درزداربا درزطولی-(Longitudinal seam weld) دراین روشورق مورد نیاز با ابعاد طول معادل طول لوله وعرض معادل محیط لوله تهیه شده و سپس در امتداد طول آن پخ زده شده وبا دستگاههای مخصوص به روش U&O و یا Roller bending و یا Press bending به شكل لوله فرم داده میشود و محل درز لوله ها با دستگاههای مخصوص اتوماتیک ازداخل وخارج با الكترود جوشكاری می شود.این لوله ها ممكن است دارای یک ویا دو درز جوش باشد.

B-2: لوله های درزدار درزمارپیچی :(Spiral) برای ساخت این نوع لوله ها ورق را بصورت رول تهیه وپس ازآن توسط دستگاه لبه های آن پخ زده می شود ووارد دستگاه Bending machine شده وبصورت مارپیچی بشكل لوله درمی آید وبلافاصله پس ازشكل گیری محل درز با دستگاه بصورت اتوماتیک با الكترود جوشكاری می شود.

دراین روش عرض ورق نباید آمتر از 0/8 وبیشتراز3 برابر قطر لوله باشد درمورد لوله های API ورق مصرف شده برای رده PSL2 نباید با جوش تعمیر شود وهمچنین فاصله محل جوش ورق نباید کمتراز12” از دوسر لوله باشد.

2 دیدگاه

عالییییی مرسی

سلام عالی بود